Состав и пропорции бетона для фундамента

Содержание:

- Основные компоненты и пропорции смеси

- Нарезка и заполнение деформационных швов

- Определение

- Марки и маркировка бетона

- Классификация бетона по плотности

- Состав бетона, основные компоненты

- Классификация бетонных растворов по прочности

- Монолитный погреб из бетона

- Правильное соотношение материалов

- Классификация бетонных растворов по маркам

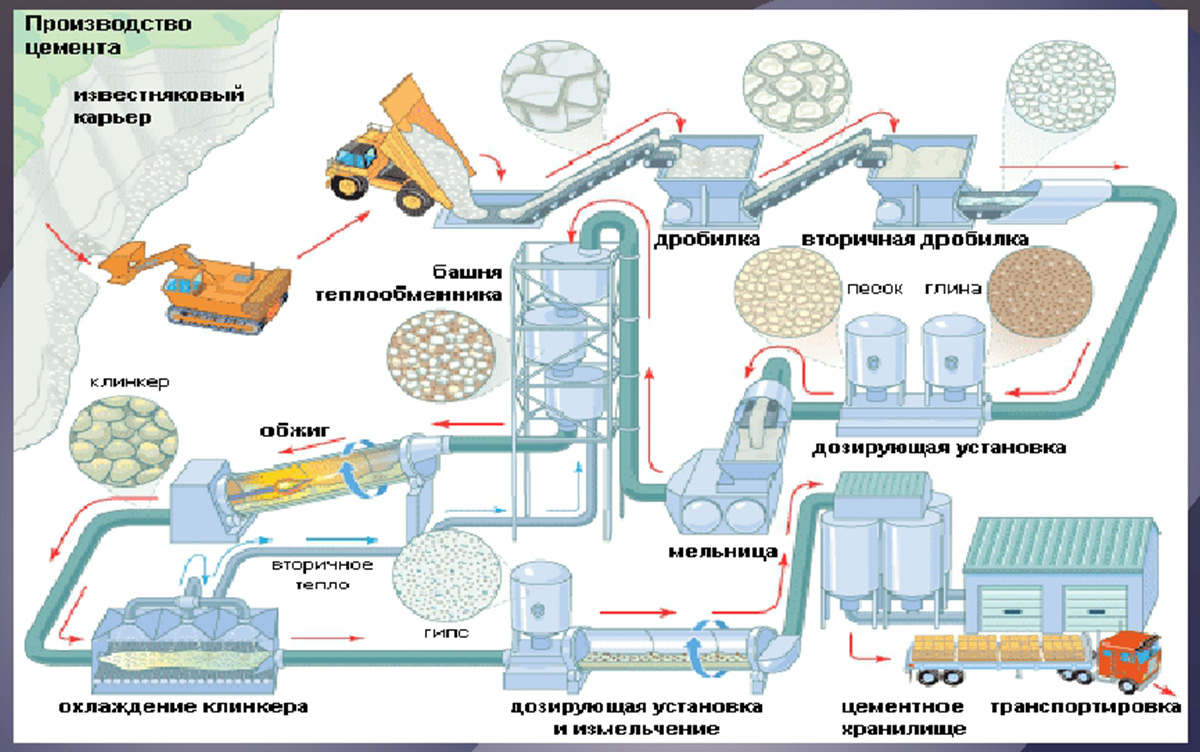

- Производство цемента, основные этапы изготовления

- Изготовление архитектурного бетона своими руками

- Пропорции бетона разных марок

Основные компоненты и пропорции смеси

Основными компонентами для изготовления бетонных смесей являются цемент (Ц), песок (П), щебень (Щ), вода (В), вспомогательные добавки. От их качества и количества зависят эксплуатационные характеристики бетонов. Ориентируются на такое соотношение ингредиентов в зависимости от марки бетона (чем больше число в маркировке, тем выше прочность раствора):

- для М200 пропорции Ц:П:Щ составляют 1:3:5;

- М300 — 1:2:3,5;

- М400 — 1:1,3:3;

- М450 — 1:1,1:2,5.

Объем воды, расходуемой на приготовление смеси, определяют из соотношения 0,6-1,15 частей воды на 1 часть цемента. Чем выше прочность требуется, тем меньше воды добавляют.

Для смешивания бетона на бытовом уровне количество компонентов отмеряют ведрами, объемом 10-12 л. Например, рассчитать в ведрах пропорции компонентов бетона для заливки фундамента можно по таблице.

| Марка бетона | Назначение | Цемент | Песок | Щебень |

| М100 | Заливка подбетонки, фундамент заборов, гаражей, хозпостроек | 10 | 32 | 50 |

| М200 | Фундамент одно- и двухэтажных домов с легкими перекрытиями | 10 | 25 | 42 |

| М300 | Фундамент коттеджей высотой до 5 этажей; монолитные перекрытия | 10 | 19 | 34 |

| М400 | Строительство зданий высотой до 20 этажей | 10 | 11 | 24 |

Цемент

Цемент выполняет функцию основного связующего в бетоне и влияет на его физические свойства. Роль цементной связки состоит в формировании матрицы раствора, которая служит равномерному распределению нагрузки между крупными и мелкими частицами наполнителя.

В состав цемента входят:

- 50-70 % алита — это вещество обеспечивает кратковременную прочность;

- 15-30 % белит — влияет на прочностные свойства бетонов в течение всего срока эксплуатации;

- алюминаты, алюмоферриты — определяют скорость схватывания при контакте цемента с водой.

Для приготовления бетона используют цемент марок от М200 до М500 (иногда М600). Цифры в маркировке соответствуют минимуму прочности на сжатие в кг/см2.

Качество цемента определяют по его сроку годности. Желательно, чтобы его сделали не позже через 3 месяца назад. При сдавливании он не должен образовывать комков.

Щебень

Используют щебень из гранита или гравия. Он должен быть чистым. Следует исключить в нем посторонние предметы и крупные куски.

Требования по крупности гранитного щебня в зависимости от назначения использования раствора:

- плиты перекрытия — 5-10 мм;

- фундамент для жилых домов — 5-20 мм, для промобъектов — 20-40 мм ;

Щебень из гравия применяют такого фракционного состава:

- строительные и отделочные работы — 3-10 и 5-20 мм;

- фундамент — 40-70 мм.

Для строительства частных жилых домов обычно применяют щебень крупностью 20-70 мм. Его вводят в бетонный раствор в качестве крупного наполнителя, который способствует улучшению прочностных характеристик смеси.

Песок

Оптимально применять чистый речной или кварцевый песок. Наличие глинистых частиц в нем ухудшает свойства бетона. Поэтому, выбирают крупнодисперсный природный песок с минимальным содержанием мелких глинистых частиц, крупностью зерен до 3 мм. Можно мелкий песок смешать с более качественным крупнофракционным.

Цель использования песка — снижение расхода цемента, заполнение пор между крупными наполнителями, упрочнение бетона.

Вода

В воде для замеса бетона не должно быть растворенных солей, щелочей, кислот. Они препятствуют правильному схватыванию и твердению смеси. Нельзя использовать воды:

- сточные;

- загрязненные вредными примесями;

- содержащие растительные вещества, которые могут разлагаться;

- в которых есть масла и органические примеси.

Бетоны замешивают на водопроводной питьевой или технической воде. Пресную речную, озерную, дождевую, талую — применяют после отстаивания. Соленую воду (морскую или озерную) можно использовать в сухом и жарком климате или если в швах не используют арматуру. Воду из колодцев с глиняным дном вводят после тщательной фильтрации.

Вспомогательные вещества

Вспомогательные вещества улучшают свойства бетонной смеси. К основным ингредиентам добавляют:

- пластификаторы для повышения вязкости или текучести бетона;

- гашеную известь для упрощения укладки состава;

- кольматирующие добавки для заполнения пор в смеси водонепроницаемыми материалами;

- армирующие волокна (полипропиленовые) для улучшения прочностных характеристик;

- модификаторы для быстрого затвердевания бетонного раствора — при работе в условиях низких температур, высокой влажности, а также при переизбытке воды в смеси;

- воздухо-вовлекающие и газообразующие для повышения морозостойкости и водонепроницаемости бетона.

Если предполагается, что работу будут вести длительно, добавляют вещества, которые замедляют процесс схватывания.

Нарезка и заполнение деформационных швов

Чтобы избежать возможности деформирования стяжки, на ней выполняют деформационные швы, компенсирующие нагрузки. Обычно создаются швы вокруг колонн, по периметру.

Вот так их нарезать неправильно:

А это корректная нарезка компенсационных швов:

Деформационные швы могут выполняться по еще незастывшему бетону либо после застывания и выполнения затирки стяжки (по истечении 12 часов где-то). Глубина шва должна быть равна трети величины слоя стяжки, ширина – около 1.3 сантиметров.

В процессе выполнения швов не стоит делать треугольные, Г-образные формы. Пропорции участков должны быть равны максимум 1/1.5 по сторонам. В сами швы прокладывают шнуры, которые потом закрывают полиуретановым герметиком.

Определение

Жаростойкий бетон – это специализированный вид строительного материала, сохраняющий свои технические характеристики в одних границах под воздействием значительных производственных температур.

Обычный бетон не обладает достаточным запасом прочности для использования в строительстве сооружений, предназначенных для защиты промышленного оборудования, производящего нагрев свыше 200 градусов. Поэтому для создания надежного укрытия для подобных объектов, по определению ГОСТ 20910-90, установлены технические требования для жаростойких видов бетонных изделий. Они предназначены для эксплуатации в условиях режима высоких температур: от 800 до 1800 градусов.

Главными отличиями специфического состава жаростойких конструкций от других видов бетона являются сопротивляемость длительному действию высокотемпературных потоков нагретого воздуха и открытому огню, а также сохранение основных качеств и технических параметров. В сверхагрессивных условиях производства такой бетон не дает трещин, разрушений внутренней структуры и других деформаций.

Большая степень устойчивости к высоким температурам достигается добавлением специальных связующих веществ в огнеупорные марки цементов. Во время отвердевания раствора в нем происходит образование особо прочной структуры. В результате, изделия из жаростойкого бетона настолько готовы к восприятию чрезмерной тепловой нагрузки, что им не требуется предварительный обжиг, и они проходят его уже при первом пуске рабочих мощностей, после установки на объекте.

Формы жаропрочных бетонных изделий

Марки и маркировка бетона

Чтобы выбрать максимально подходящий для какой-либо цели строительства или производства бетон, его производителей ГОСТы обязали указывать самые важные характеристики смеси. Тут также необходимо отметить различие готовой смеси и сухой:

- первая — это уже отвердевшие блоки,

- вторая — это тот состав, чьи пропорции бетона в ведрах для бетономешалки необходимо рассчитывать прямо на стройплощадке.

К важнейшим показателям качества состава относятся:

- Марка — М;

- Морозостойкость — F;

- Подвижность — П;

- Водопроницаемость — W;

- Класс — В.

Как правило, покупатели смотрят только на марку и класс состава, забывая про остальные показатели, что часто становится критической ошибкой.

Ведь даже прочный материал с качественным гранитным наполнителем может не выдержать сильных перепадов температур или повышенную в данной местности влажность, поэтому начнется трескаться и крошится, что приведет к аварийности всей постройки.

Разберемся с тем, что означает каждый показатель определенной марки бетона, пропорции в ведрах которого будут разобраны несколько ниже.

- (М) — данным обозначением показывают прочность застывшей смеси, которую рассчитывают (в кгс/см3) при сжатии небольшого кубика из данного состава, который предварительно не менее месяца выдерживают при комнатной температуре, чтобы исключить возможные ошибки в результате влияния температурных особенностей. Также марка отражает и содержание цемента в общей массе состава, то есть чем больше значение, тем выше содержание цемента. Например, бетон марки М50 или М100 относится к низкопрочным составам с малым количеством цемента, а М500 или М600 — к самым крепким блокам, где содержание цемента и гранитного наполнителя максимально. Но и разница в цене между М50 и М600 будет в две-три тысячи рублей.

- (F) — этим числом обозначается количеством циклов, за которые бетонный блок полностью замерзает и оттаивает. Данное значение напрямую связанно с тем, насколько большой объем пор в застывшем составе, поскольку в эти поры попадает вода, расширяется и разрушает структуру изнутри. Чем выше значение морозостойкости (F), тем меньше количество и объем данных пор. В марках прочного бетона — М500, М600 — F, как правило, начинается от 200-а циклов, а у менее крепких — от 50-и.

- (В) — значение класса прочности застывшего состава. Здесь имеется соотношение с маркой материала: чем она выше, тем выше и класс. Например, марке М100 соответствует класс В7,5, а марке М600 — В45. В среднем шаг изменения этого значения равен 50 — 5, то есть М350 — В25, М400 — В30, М450 — В35 и т.д.

Как промыть систему отопления в частном доме своими руками: инструкция.

Расчет канализации на участке с уклоном: требования СНИП, углы наклона и укладка.

(П) — это показатель подвижности ещё незастывшей смеси. Он определяется по тому, насколько легко она принимает необходимую форму без дальнейшей осадки. Самые жесткие смеси имеют маркировку П1 и П2, а их осадка соответственно — 1-5 см и 5-10 см. Их трудно и нецелесообразно использовать при заливке сложных форм, из-за чего приходится использовать специальный строительный вибратор. Более пластичные составы — от П3 (это чаще всего бетон М300, пропорции воды, цемента и наполнителя могу немного отличаться) до П5 — легче прокачивать насосом, доставлять до стройплощадки и заливать в опалубку сложной формы, но если снять ее раньше, чем смесь застынет, то она очень сильно осядет

Повышается значение подвижности бетона с помощью пластификаторов, а не дополнительного количества воды — это важно учитывать.

(W) — это одна из самых важных характеристик бетона, которая определяет то, насколько быстро он начнет пропускать воду под давлением. Водопроницаемость (W) может иметь значение от 1 до 20, но начиная уже с 15-17 данный материал можно считать гидротехническим, то есть предназначенным для сооружений с постоянным водным контактом и очень высокой влажностью.

Классификация бетона по плотности

Бетонам свойственны различные классификации, основной из них считается определение плотности. Бетоны обладают разной плотностью. Их классификация учитывает заполнитель смеси, пористость, вес. Применение того или иного вида зависит от назначения строительного объекта. Специалисты различают пять типов материалов:

-

Электронный измеритель плотности бетона. Особо легкие. К данному виду принято относить пено-, газобетоны. Зачастую необходимость в таком бетоне возникает при теплоизоляции либо кладке стен домов, перекрытий. В таких бетонах плотность составляет менее 5000 кг/м3. Для заполнения бетонной смеси чаще применяется перлит.

- Легкие. Обладают плотностью 500 – 1800 кг/м3. В смесь добавляют керамзит и другие пористые наполнители. Существуют два вида легких бетонов – конструктивно-теплоизоляционные и конструктивные (максимальная плотность – 1800 кг/м3). Строители прибегают к этому бетону при возведении многоэтажных домов и других сооружений. Вес материала позволяет применять его во всех видах градостроительных работ. Легкий бетон используют в регионах, где часто бывают землетрясения.

- Тяжелые. Сталебетон изготавливают из портландцемента, кварца, стружек стали. Плотность сталебетонов составляет до 2500 кг/м3. Строители применяют сталебетоны и магнетитовые стройматериалы в промышленности (возведение опор сооружений, закладка прочных фундаментов).

- Облегченные. Главным преимуществом этого вида стройматериала является вес, позволяющий его использовать в разных работах. Бетонная плотность бывает разной – 300 – 2000 кг/м3. В качестве основного наполнителя используется щебень. Бетоном пользуются при построении жилых комплексов, кладке стен и фундаментов.

- Особо тяжелые. Такими бетонами пользуются для возведения особых строений, к примеру, конструкций, которые могут защитить от проникновения радиации в окружающую среду. Плотность бетона может превышать 2500 кг/м3. Такие материалы незаменимы при строительных работах на атомных электростанциях.

Состав бетона, основные компоненты

Существует множество видов бетонов, и практически все имеют схожий состав. Тем не менее, именно ингредиенты влияют на конечные характеристики.

Традиционно бетон состоит из цемента, щебня, песка и воды. Если делать смесь без щебня, она будет называться пескобетоном. Оптимальный состав имеет следующие пропорции цемента, щебня, песка и воды – 1:4:2:0,5. Это лишь общие сведения. Конечный замес зависит от множества факторов: марки материалов, характеристики щебня и песка, наличие пластификатора. Например, если выбран цемент М400, то на выходе получится смесь М250.

В смеси каждому компоненту отведена своя роль. В основе – цемент и вода. Именно они связывают все компоненты в одно целое. Если допустить ошибку на этом этапе, то бетон получит совсем иные характеристики. Дело в том, что сыпучие материалы, применяемые для изготовления, также имеют различные параметры влажности и влагопоглощения, и это обязательно нужно учитывать.

Если долгое время хранить цемент, он образует так называемый «цементный камень». Многие думают, зачем тогда добавлять воду – вот готовый твердый образец. Дело в том, что твердеет он неравномерно, а это может стать причиной образования сколов и трещин. Уменьшить эти деформации помогают заполнители в виде песка и щебня. Именно они предотвращают излишнюю усадку.

Сумма всех этих компонентов образует собой монолитную структуру. Отдельные свойства каждого материала связываются воедино. Большая часть пространства отводится щебню, между ним расположен песок. Роль воды и цемента – связать компоненты в общую массу.

Как видно, состав одновременно прост и сложен, так как требуется строго соблюдать пропорции всех ингредиентов, чтобы получить прочный и долговечный бетон.

Рисунок 4. Приготовленный раствор бетона

Рисунок 4. Приготовленный раствор бетона

Классификация бетонных растворов по прочности

Под плотностью понимаются прочностные параметры материала. Свойства бетона разные, но плотность – ключевой фактор. От этого зависит, насколько готовый элемент стоек к сжатию, минусовой температуре, влаге и так далее.

Используемый наполнитель влияет на то, к какому классу относится сырье. Виды бетона:

- легкий или облегченный. Их параметр плотности – от 500 до 1800 кг/м3. Заполнителями выступают такие вещества: пемза, керамзит, туф и другие пористые материалы. Облегченные бетоны, в свою очередь, бывают: ячеистыми, пенобетонными и газобетонными;

- тяжелый. От 1800 до 2500 кг/м3. Для изготовления этих смесей применяются заполнители из горных пород. Среди них: известняк, гранит, диабаз;

- особо тяжелый. Больше 2500 кг/м3. Эта разновидность производится с применением стальных опилок или стружки, железной руды, барита.

Выбранные добавки классифицируют по фракциям, что во многом влияет на конечные свойства.

Рисунок 2. Заливка бетона

Рисунок 2. Заливка бетона

Монолитный погреб из бетона

Бетонный погреб очень дешев и прост в строительстве. Подобное сооружение может построить любой домашний мастер без строительного образования. Основные этапы строительства:

- Рытье котлована. Для нужд семьи из 4-х человек будет достаточно сооружения шириной 2,5 метра, длиной 2,5 метра и высотой 2 метра.

- Изготовление щитовой опалубки для стен. Щиты шириной 1 метр, сбивают из строганых досок толщиной 20-25 мм и деревянных брусков сеченым 40х40 мм.

- Установка опалубки. Щиты можно устанавливать прямо на пол погреба, обеспечив толщину стенки 150 мм. Для этого между стенкой котлована и щитами вставляются мерные разлучки из брусков длиной 150 мм и сечением 20х20. Со стороны пространства погреба щиты распираются брусками 50з50 мм.

- Укладка монолитного бетона. Для заливки стен можно использовать любую марку бетона из марок приведенных выше. Заливку стен в опалубку ведут равномерными порциями по всему периметру. Одновременно с этим в бетон, с шагом 250-300 мм, вертикально, вставляют арматуру диаметром 12-15 мм.

- Демонтаж опалубки. В теплое время года разборку опалубки можно начинать через 72 часа после заливки последней порции бетона.

- Переустановка опалубки выше. Заливка очередной «порции» стены, армирование, выдержка 72 часа, демонтаж, переустановка и т.д.

- Сборка опалубки для перекрытия. Опалубка для монолитного перекрытия состоит из большого деревянного щита имеющего габариты внутреннего пространства погреба (в щите предусматривается отверстие 700х700 мм под люк и 2 отверстия диаметром 150 мм в противоположных по диагонали углах под трубы приточно-вытяжной вентиляции). Деревянных брусьев 100х100 мм или деревянных бревен диаметром от 100 мм. Квадратного каркаса с внутренними габаритами 2,5х2,5 метра, сбитого из досок толщиной 25 мм, шириной 100-120 мм и квадратного каркаса с внутренними габаритами 700х700 мм (для формирования отверстия люка), также сбитого из досок толщиной 25 мм, шириной 100-120 мм

- Установка опалубки для перекрытия. Деревянный щит выставляется на бревнах или брусьях по верхнему срезу стен. Квадратный каркас 2,5х2,5 метра устанавливается сверху верхнего среза стен. Квадратный каркас 700х700 мм устанавливается на отверстие люка.

- Установка арматуры по всей площади перекрытия. Для изготовления армирующего пояса можно использовать проволоку диаметром 6 мм связанную в сетку с ячейкой не менее 50х50 мм.

- Установка труб вентиляции. Одна труба диаметром 150 мм выставляется над погребом (вытяжная труба), вторая, также диаметром 150 мм внутри погреба (приточная труба). Вытяжная труба должна выступать из плиты перекрытия на 1,5 метра и оканчиваться в погребе по нижнему срезу перекрытия. Приточная труба не доходит до пола погреба 150 мм и выступает наружу из плиты перекрытия на 70 мм.

- Марка бетона для монолитного перекрытия такая же, как и для заливки стен.

- Заливка бетона, железнение наружной поверхности плиты, выдержка в течение 7 суток, демонтаж опалубки.

Монолитный погреб из бетона готов. Остается установить конструкцию люка, побелить стены, установить на вентиляционные трубы грибки и можно загружать консервацию, картошку, свеклу, морковку и другие овощи.

Правильное соотношение материалов

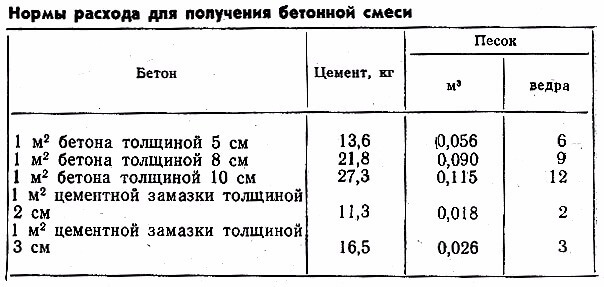

Нормы расхода для получения 1 м куб. бетона.

Нормы расхода для получения 1 м куб. бетона.

Цель строительства определяет правильный состав раствора. Например, для фундамента здания требуется прочный, текучий раствор с присутствием крупных фракций. Однако перед заливкой основной массы обязательно стоит наделить техническими свойствами поверхность основания, применяя простой состав раствора. В состав входят цемент и песок. По консистенции он гораздо реже, нежели состав для фундамента.

Структура и процентное соотношение компонентов в бетоне выдерживается согласно строительным стандартам, с учетом плотности всех составляющих

Самому отмерять порции компонентов лучше лопатой, важно следить за равным количеством набора материалов

Количество воды зависит от нужной консистенции раствора

Важно помнить, много воды снизит прочность, мало воды – плохо отразится на состоянии бетона. Правильное соотношение воды к минеральному порошку находится в пропорции 5 к 10

Количество воды составляет 50% от веса порошка.

Процентное соотношение компонентов, согласно ходовым маркам минерального вещества, следующее (цемент/песок/заполнитель):

- М300 – 1:2,4:4,3;

- М 400 – 1:1,6:3,2;

- М 500 – 1:1,4:2,9.

Наличие добавок в процентное соотношение не входит, на их количество влияет цель и условие применения. Уделив внимание качеству составляющих, правильности пропорций, технологии приготовления, получите именно ту марку вяжущего вещества, которая необходима

Классификация бетонных растворов по маркам

Марка обозначается буквой «М» последующими цифрами. На данный момент пределы следующие: М50 – 1000. Обозначенная величина говорит о том, сколько цемента в одной единице объема смеси. Расшифровывая это значение, можно получить предел прочности на сжатие, где единицей измерения выступает кгс/см2. Большая цифра говорит о прочности бетона. Соответственно, в его составе больше цемента, что увеличивает его свойства, а вместе с тем и стоимость.

Бетоны высокой марки сложнее в работе, так как быстрее схватываются. Поэтому, выбирая подходящий материал для работ, важен баланс между ценой и качественными характеристиками. Конкретную марку выбирают отталкиваясь от проекта. К примеру, залить фундамент или сделать подушку дорожного полотна можно из М100 – 150. М200 – разновидность, больше подходящая для стяжек, отмостков и дорожек. Это наиболее востребованная в индивидуальном строительстве марка, отвечающая основным требованиям.

Классификация бетона М250 и 300 встречается все реже, так как это промежуточное звено между М200 и 350. Марка 350 широко востребована для коммерческого строительства. Используя ее, создают монолитные стены и фундаменты, балки, дорожные полотна, испытывающие высокие нагрузки и так далее.

Виды бетона М400 и 450 актуальны, если возводятся гидротехнические сооружения, подвергающиеся высоким нагрузкам. Метро, плотины, дамбы и прочие специальные объекты строятся с применением марки М500 и 550.

При желании, есть возможность определить марку. Для этого используют специальный пресс, расположенный в условиях лаборатории. Есть и другие, менее требовательные методы: при помощи ударного импульса или ультразвука.

Рисунок 3. Характеристики бетона

Рисунок 3. Характеристики бетона

Производство цемента, основные этапы изготовления

Сухой способ производства п/ц.

Процесс изготовления цемента состоит из двух основных этапов: производство клинкера и его перемалывание до вида мелкого порошка. Рассмотрим, как делают непосредственно цемент.

В первую очередь добывают сырье (глина и известняк), доставляют его до места переработки, измельчают и смесь обжигают под воздействием высоких температур.

С целью сокращения затрат на транспортировку, заводы по изготовлению цемента чаще строят недалеко от места добычи сырья.

Существует три способа изготовления цемента:

- Сухой.

- Мокрый.

- Комбинированный.

Сухой способ используется в основном зарубежными странами, тогда как в России производят цемент в основном по мокрому. Сырьем для мокрого выступает мягкая глина и сухой твердый известняк. В начале производства материалы тщательно измельчают (сначала дроблением, а затем помолом). Известняк дробят до частиц размером 8-10 мм. Глину измельчают до размера кусков не более 10 мм в вальцевых дробилках и вымачивают в болтушках, где она достигает влажности 70%.

Измельченная глина попадает в мельницу, где к ней добавляют известняк. Компоненты перемешивают и размалывают. В результате получают шлам влажностью 40%, который погружают в вертикальный бассейн. На этом этапе происходит корректировка состава с помощью добавок и оценка качества шлама. Одобренная смесь перекладывается в горизонтальные накопители, где она ожидает обжига.

В печи для обжига под действием высоких температур шлам расплавляется в клинкер. После охлаждения, его отправляют в дробилки, а затем в мельницы. Туда же досыпают гипс и добавки. Готовый цемент проходит оценку качества, упаковывается и поступает в продажу, или отправляется навалом.

В сухом методе все исходные компоненты – мергель, мел, известняк, глину, уголь – пропускают сквозь сушильный барабан и загружают в мельницу. Измельченные и перемешанные составляющие проходят оценку, и происходит корректировка состава смеси. Далее она поступает в шнеки с целью увлажнения и образования гранул. После этого смесь поступает в печь для изготовления клинкера. Дальше процесс такой же, как и у мокрого метода.

В комбинированном способе сырье подготавливается также, как в мокром. Затем шлам в специальном фильтре обезвоживается до влажности 12-15%. После смесь обжигают в печи, и дальше процесс повторяет мокрый способ.

Теперь известно, как производят этот материал, что входит в его состав. Останется только вычислить, сколько же потребуется цемента по формуле или через специальные онлайн калькуляторы, и можно приступать к необходимым работам.

Из чего делают бетон — состав и пропорции

Технология изготовления газобетонных блоков своими руками

Виды асфальтобетонных смесей и их описание

Технология применения глиноземистого цемента

Изготовление архитектурного бетона своими руками

Сделать материал самостоятельно не представляет труда. Технология простая, ингредиенты можно купить в любом строительном супермаркете. Необходимые инструменты: бетономешалка, шпатель для выравнивания, мастерок, моечная машина, валики, матрицы и штампы (в зависимости от того, что планируется создавать).

Основные компоненты для домашнего производства: 3 части наполнителя (щебень, песок, мраморная или гранитная крошка), краситель, 1 часть вяжущего вещества (портландцемент М-500 белого цвета), 2 части чистой воды, модификаторы (адгезивы, пластификаторы, антивспениватели, для морозостойкости, прочности и т.д.).

Процесс производства арт-бетона:

- Просеять сухие составляющие сквозь сито.

- Смешать цемент и наполнитель.

- Всыпать в сухую однородную смесь краситель, перемешать.

- Добавить в смесь выбранные модифицирующие добавки, перемешать.

- Аккуратно сделать углубление в сухой смеси, залить водой.

Для тех, кто не хочет просчитывать пропорции и решать, сколько и каких компонентов нужно на 10 литров цемента для получения нужной консистенции и конечного материала, производители предлагают готовые решения. Достаточно проконсультироваться и обозначить свои требования, а потом приобрести сухую смесь и канистру с жидкостью. Полученный раствор будет обладать нужными свойствами и характеристиками, цветом и внешним видом.

Пропорции бетона разных марок

Основная классификация бетонов ведется по прочности: усредненная (М) и гарантированная (В). Первая в цифровом эквиваленте находится в пределах от 50 до 1000, вторая – от 3 до 40. Например, сухой остаток М250 может выдержать нагрузку в 250 кг/кв. см (за образец для испытаний берут куб монолита).

Классическая формула бетона выглядит так в ведрах:

- 1 – вода;

- 2 – цемент;

- 6 – песок;

- 10 – щебень.

В таблице представлены базовые рецепты. Они помогут с решением вопроса, как рассчитать марку бетона на основе компонентов в зависимости от типа связующего (М400 или М500) и заявленных характеристик рабочего состава.

| Бетон (М) | Пропорции бетона на 10 кг цемента М400 | Пропорции бетона на 10 кг цемента М500 |

| 100 | 10*46*70 | 10*58*81 |

| 200 | 10*28*48 | 10*35*56 |

| 250 | 10*21*39 | 10*26*45 |

| 300 | 10*19*37 | 10*24*43 |

| 400 | 10*12*27 | 10*16*32 |

| 450 | 10*11*25 | 10*14*29 |

| 500 | 10*10*22 | 10*12*25 |

Из таблицы видно, что для раствора с марочной прочностью М300 нужно взять 10 кг цемента М400 и 19 кг песка, 37 кг щебня. Раствор с аналогичными характеристиками можно приготовить из 10 кг цемента М500, 24 кг мелкого и 43 кг крупного наполнителя.

Пропорция воды для бетона может быть в пределах от 50 до 100 % в соответствии с объемом цементного вяжущего. Например, для бетона М100 вяжущий М500 не используют, а с М400 добавляют 1,03 части к одной цемента. Чтобы получить раствор М300, заливают 0,53 (с М400) или 0,61 (с М500) части от объема клинкерного порошка.

Какие требования предъявляются к цементам

В производстве бетона, как правило, используется три вида портландцемента с марками М400 и М500: шлаковый, глиноземистый или пуццолановый. Базовый критерий выбора здесь скорость образования отвердевшей массы. Соответственно, у первого расчет идет на 12, у второго на 10 и у третьего на 8 часов.

Действующими регламентами относительно характеристик вяжущего компонента являются ГОСТ 31108-2003, СНиП 2.03.11-85 и ТР-166-04. Вот некоторые критерии:

- помол 350-380 кг/кв. м с допустимой погрешностью в 10 %;

- густота смеси обусловлена содержанием воды 25-27 %;

- процесс затвердевания раствора занимает 2-5 часов.

Основные требования сводятся к срокам гарантийного качества исходного сырья. Для фундаментных и несущих конструкций применим только свежий порошок, только вышедший с фасовочного конвейера. Причина тому – быстрое снижение показателей клинкерного связующего. Через месяц это 10 %, через полгода – уже 30-35 %

Не менее важно соблюдение правил хранения вяжущего порошка. Это должны быть: герметичная упаковка, низкая влажность, деревянный настил, положительная температура