Полимочевина рпк ам (2к)

Содержание:

- Проникающая гидроизоляция бетона

- Мастика для гидроизоляции бетона

- Гидроизоляция бетона полимочевиной

- Гидроизоляция сухой полимерной смесью

- Технология ремонта мягкой кровли

- Технические характеристики полимочевины

- Требования к поверхностям стен бетонного фундамента перед гидроизоляцией полимочевиной.

- Почему стоит выбрать полимочевину

- НАЧАЛО БИЗНЕСА ПО НАПЫЛЕНИЮ ПОЛИМОЧЕВИНЫ

- Нанесение полимочевины на металл

- ОСНОВЫ НАПЫЛЕНИЯ ПОЛИМОЧЕВИНЫ

- Недостатки полимочевины

- Полимочевина: актуальность и свойства

- Нанесение полимочевины на рулонную кровлю

Проникающая гидроизоляция бетона

После нанесения на изолируемую поверхность проникающая гидроизоляция образует защитный слой не на поверхности, а в толще бетона. Этот материал способен распространяться вглубь пористых оснований, заполняя имеющиеся в конструкциях микротрещины и поры и создавая непроницаемый барьер для влаги.

Проникающая гидроизоляция производится в виде сухой смеси. В ее состав входят различные наполнители и модифицирующие химические добавки. Данная смесь разводится водой до получения нужной консистенции и наносится на бетон с помощью широкой кисти или валика. Нужно учитывать «живучесть» готового гидроизоляционного раствора и разводить количество смеси, которое потратится в течение 20-30 минут.

Когда смесь проникает вглубь структуры пористых материалов, происходит реакция активных химических веществ, в результате которой формируются нерастворимые кристаллогидраты, заполняющие капилляры, микротрещины и поры. Проникающая гидроизоляция становится частью структуры защищаемого материала, останавливая движение жидкости, но не исключая паропроницаемость. Придавая бетону гидроизоляционные свойства, данный материал также повышает долговечность и прочность.

Гидроизоляция бетона «жидким стеклом»

Жидкое стекло относится к типу проникающей гидроизоляции. Представляет собой смесь калия, силикатов натрия и химических веществ. После нанесения происходит реакция химикатов с влагой и компонентами бетона. В результате, жидкое стекло проникает в близкие к поверхности слои бетона, заполняя поры и микротрещины.

Жидкое стекло относится к типу проникающей гидроизоляции. Представляет собой смесь калия, силикатов натрия и химических веществ. После нанесения происходит реакция химикатов с влагой и компонентами бетона. В результате, жидкое стекло проникает в близкие к поверхности слои бетона, заполняя поры и микротрещины.

Материал прост в нанесении и работы можно выполнить собственными силами, с помощью кисти или валика. Нужно учитывать довольно быстрое схватывание материала и точно соблюдать дозировку при разведении с бетонной смесью. Также следует помнить о хрупкости материала после высыхания и, при необходимости, обеспечить дополнительную защиту от механических повреждений.

Строители часто объединяют два типа гидроизоляции для продления срока службы и придания дополнительной защиты бетонным конструкциям. Совместно с проникающей гидроизоляцией часто используют рулонные материалы, специальные обмазочные составы или полимочевину.

Мастика для гидроизоляции бетона

Довольно часто для гидроизоляции бетона применяют мастичные материалы. Мастика наносится валиком, кистью или безвоздушным напылением. Образует на изолируемой поверхности покрытие в виде защитной пленки. Гидроизоляционная мастика имеет большую популярность за счет простоты нанесения и отсутствия швов и стыков.

Основные виды мастик

Битумная и битумно-полимерная мастика

Чистый битум – это один из самых дешевых и древних способов гидроизоляции бетона. Битум считается устаревшим гидроизоляционным материалом и всё меньше используется в современном строительстве, так как имеет множество существенных недостатков. Сегодня в битум добавляют химические добавки, улучшающие эластичность и повышающие скорость застывания. Мастики с такими добавками называют полимерно-битумными. Полимерно-битумная мастика обладает более высокими показателями прочности и эластичности, но по-прежнему обладает высокой текучестью, слабой защитой от УФ излучения и не выделяется долговечностью. Можно сказать, что полимерно-битумная мастика – это один из простых в нанесении гидроизоляционных материалов, пришедший на смену битуму.

Чистый битум – это один из самых дешевых и древних способов гидроизоляции бетона. Битум считается устаревшим гидроизоляционным материалом и всё меньше используется в современном строительстве, так как имеет множество существенных недостатков. Сегодня в битум добавляют химические добавки, улучшающие эластичность и повышающие скорость застывания. Мастики с такими добавками называют полимерно-битумными. Полимерно-битумная мастика обладает более высокими показателями прочности и эластичности, но по-прежнему обладает высокой текучестью, слабой защитой от УФ излучения и не выделяется долговечностью. Можно сказать, что полимерно-битумная мастика – это один из простых в нанесении гидроизоляционных материалов, пришедший на смену битуму.

Это состав без битума, он основан на полиуретане и, в отличие от полимерных и битумных покрытий, содержит наименьшее количество летучих веществ. Материал холодного отверждения, наносится кистью, валиком или методом напыления. Полимеризация проходит под воздействием естественной влажности воздуха. Быстро застывает, образуя бесшовную защитную пленку. Пленка обладает высокой эластичностью и достаточно прочная. Полиуретановый состав – наиболее современный и эффективный вид гидроизоляционных мастик.

Это состав без битума, он основан на полиуретане и, в отличие от полимерных и битумных покрытий, содержит наименьшее количество летучих веществ. Материал холодного отверждения, наносится кистью, валиком или методом напыления. Полимеризация проходит под воздействием естественной влажности воздуха. Быстро застывает, образуя бесшовную защитную пленку. Пленка обладает высокой эластичностью и достаточно прочная. Полиуретановый состав – наиболее современный и эффективный вид гидроизоляционных мастик.

Рекомендации по нанесению мастики на бетон

Способ подготовки бетонной поверхности определяется в зависимости от применяемых видов мастик. Но основные принципы можно отнести ко всем типам. Изолируемая поверхность должна быть очищена от загрязнений, пыли и влаги. Большие трещины и дефекты шпатлюются. Поры в бетоне должны быть перекрыты одним или несколькими слоями специального праймера (грунта). Праймер также играет роль связуещего для остатков пыли, устранения микротрещин и улучшения адгезии гидроизоляционной мастики к бетонному основанию. Погода должна быть сухой, рекомендуемая температура не ниже +5ºС.

Перед началом работ материал перемешивается до однородного состояния. После мастику равномерно наносят на бетонную поверхность. После нанесения первого слоя для увеличения прочности и толщины рекомендуется использовать армирующий слой из геотекстиля или аналогичных материалов. Второй слой наносится после высыхания первого, время высыхания в интервале 4-24 часа. Мастику наносят c помощью резинового скребка, кисти или нейлонового валика. Полиуретановую мастику возможно наносить методом напыления с применением окрасочного оборудования высокого давления.

Расход мастики

Расход мастики значительно зависит от состояния защищаемой поверхности, количества необходимых слоев и выбранного типа материала. В среднем для мастик горячего типа нанесения, расход варьируется от 2,5 – 4,5 кг, а для однокомпонентных составов холодного типа, расход составит порядка 2 – 4 кг, на 1 кв. метр. Расход увеличивается примерно на 1 кг./кв. м. при использовании армирующих материалов между слоями.

Мастика – это доступный и широко распространённый способ защиты бетона от разрушительного воздействия влаги. Мастика проста в нанесении и обладает достаточным набором свойств для обеспечения гидроизоляции. Но мастика – это не самое прочное покрытие, а из-за текучести возникают сложности гидроизоляции вертикальных поверхностей, также мастика имеет слабую защиту от УФ излучения. Иногда мастика может являться оптимальным решением, но зачастую применяется как промежуточный слой и требует нанесения дополнительного защитного покрытия для обеспечения надежной и долговечной гидроизоляции.

Гидроизоляция бетона полимочевиной

Нанесение полимочевины – это современная технология, имеющая большую популярность среди профессионалов всего мира. Данный метод заслуживает особого внимания, т.к. является наиболее эффективным и выгодным в большинстве случаев, где требуется надежная защита и гидроизоляция бетонных поверхностей.

Полимочевина. Что это?

Основные преимущества полимочевины:

- Монолитный слой, отсутствие швов и стыков

- Покрытие эластичное и очень прочное, высокая износоустойчивость

- Быстрое время отверждения (по покрытию можно ходить через 1 мин. после нанесения)

- Высокая скорость производства работ

- Долговечность (более 30 лет)

- Экологическая чистота полимочевины (отсутствие растворителей и вредных примесей)

Рекомендации по нанесению полимочевины на бетон

Для качественного нанесения полимочевинного покрытия следует уделить внимание подготовке изолируемой поверхности. Бетонная поверхность очищается от загрязнений, рыхлых слоев и масляных пятен

Крупные выбоины, сколы и раковины удаляются и выравниваются. Более тщательно нужно подходить к выравниванию поверхности при высоких декоративных требованиях. Бетонное основание при необходимости просушивается (допустимая влажность не более 4%). Сухая и очищенная поверхность покрывается праймером (грунтом) для перекрытия пор и улучшения адгезии полимочевины. Эта операция необходима для всех пористых оснований (бетон, цементная стяжка, штукатурка, кирпич). После высыхания праймера наносится слой полимочевины необходимой толщины. В практическом применении определено, что слой полимочевины толщиной не менее 2 мм — это оптимальное решение для гидроизоляции бетонных поверхностей.

Расход полимочевины

Производители полимочевины обычно указывают расход полимочевины порядка 1,1 кг./1 кв.м. при толщине покрытия 1 мм. Т.е. для нанесения 2 мм гидроизоляционного слоя полимочевины потребуется около 2,2 кг. материала. Стоит отметить, что такой расход возможен в лабораторных условиях. На практике расход составляет порядка 2,6 кг./1 кв.м., при толщине гидроизоляционного слоя 2 мм.

Недостатки полимочевины

К недостаткам можно отнести тот факт, что полимочевинное покрытие невозможно применить без специального оборудования и людей, прошедших профессиональную подготовку по нанесению высокореактивных полимерных систем.

Гидроизоляция сухой полимерной смесью

Перед применением сухой полимерной смеси необходимо загрунтовать поверхность. Состав наносят в несколько слоев, пока поверхность не перестанет впитывать грунтовку. После приступаем к стяжке, оптимальный слой — 1,5 см.

Готовим раствор для гидроизоляции, разбавляем порошковую смесь и наносим ее минимум в 3 слоя. Можно использовать валики и кисти в зависимости от консистенции смеси. Ориентировочное время высыхания между слоями — 24–36 часов. Нижний слой гидроизоляции выполняем в одном направлении, последующие — в перпендикулярном. После высыхания материала повторяем этап с нанесением стяжки. Гидроизоляция сухой полимерной смесью напоминает этапы сэндвичного нанесения, чем отличается от варианта с полимочевиной.

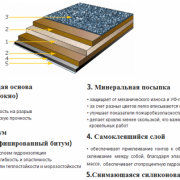

Технология ремонта мягкой кровли

Перед нанесением полимочевины нужно герметизировать поверхность, устранить все трещины и зоны примыкания. Нужно помнить, что материал в процессе монтажа выровняет шероховатости размером от 3 до 5 мм, глубокие деформации не скроет.

Подготовка и утепление основания

Следующий подготовительный этап — нанесение полиуретанового праймера, например,

. Праймер «запечатывает» пористость на поверхности, создает невесомую мембрану для большего сцепления материалов.

Если для выравнивания поверхности использовать слой ППУ, в праймере нет необходимости. Слой пенополиуретана перекроет доступ остаточной влаге у основания, создаст дополнительное выравнивание в области стыков и швов. Толщина материала в застывшем виде — от 25 до 200 мм.

Гидроизоляция полимочевиной

Для нанесения полимочевины зачастую используют установки с показателем высокого давления больше 160 атмосфер. Аппарат должен соответствовать типу полимера в размере пистолета и смесительной камеры. Толщина слоя — 0,2–0,3 мм, если меньше — материал потеряет гидроизоляционные свойства, тонкая мембрана порвется. Если больше 6–7 мм — может потрескаться.

При выборе полимочевины обратите внимание на сферу применения, рассчитайте расход материала и время работы. Поверхность может покрыться конденсатом при задержке монтажа и неправильных условиях работы.. В таблице ниже мы сравнили продукты для реконструкции мягкой кровли от «Химтраст».

В таблице ниже мы сравнили продукты для реконструкции мягкой кровли от «Химтраст».

Сравнительная характеристика полимочевины «Химтраст»

| № | Характеристика |

« » |

« » |

« Химтраст ПМ (эластичная)» |

|---|---|---|---|---|

| 1 | Область применения | Гидроизоляции кровли, фундаментов, емкостей | ||

| 2 | Свойства |

|

|

|

| 3 | Расход на 1м2 при толщине 3 мм | 3 кг | ||

| 4 | Твердость по Шору А, условных единиц | 80–90 | 85–95 | 65–70 |

Смотрите видео с обзором материалов для гидроизоляции кровли производства «Химтраст».

Технические характеристики полимочевины

- Прочность при разрыве. Этот показатель составляет 20 МПа. Также удлинение при разрыве составляет 900%. Этот материал очень прочный и отлично тянется благодаря особой молекулярной формуле. Износостойкость полимочевины превышает показатели напольной керамической плитки.

- Водопроницаемость. Под давлением 0,6 МПа на обратной стороне образца влаги нет. Это качество позволяет использовать полимочевину в сложных условиях, в том числе на поверхностях, которые насыщены водой и при высокой влажности воздуха. Это не приведет к образованию пузырей на материале.

- Гибкость материала. При температуре -30 градусов по Цельсию при сгибании не образуется трещин на поверхности полимочевины. Благодаря молекулярным особенностям материал не теряет форму и не оседает.

- Адгезия. Полимочевина может наноситься на металл, бетон, дерево, полиуретановую пену и другие основания. Это определяет широкий спектр ее использования. Исключениями являются лишь тефлон и фторопласт.

- Диапазон рабочих температур. Для полимочевины он находится в пределах от 220 до -50 градусов по Цельсию.

- Химическая стойкость. Защитная пленка эластомера обеспечивает устойчивость материала к воздействию нефтепродуктов, слабым кислотам, тормозным жидкостям, морской воде, маслам, гликолям.

- Скорость реакции и отвердения. Этот показатель составляет около 10-20 секунд. Эксплуатировать покрытие можно уже через час после напыления.

- Огнеустойчивость. Полимочевина пожаробезопасна. Она почти не горит и способна самозатухать.

- Экологичность. В состав материала не входят растворители. По сути он полностью твердый со 100% сухого остатка. Полимочевина не содержит летучих токсических соединений. Это позволяет соответствовать ей высоким экологическим стандартам.

Требования к поверхностям стен бетонного фундамента перед гидроизоляцией полимочевиной.

Из практики нанесения полимочевины известно, что можно длительное время работать без всяких проблем, после чего внезапно столкнуться с таким явлением, как пузыри, причем даже там, где до этого их не было. Без понимания причин возникновения этого наиболее распространенного вида брака невозможно гарантировать получение качественного, бездефектного покрытия. Причины, вызывающие образование дефектов, заложены в одном или нескольких из четырех аспектов, из которых собственно и состоит технология нанесения полимочевины:

-

Исправность оборудования (равномерная подача компонентов насосами, отсутствие протечек через уплотнители, чистота пистолета, правильный подбор смесительной камеры и сопла и т.д.);

-

Подготовка поверхности (отсутствие загрязнений, заполнение пор, правильный подбор праймера);

-

Техника нанесения покрытия (квалификация оператора);

-

Качество сырья (правильно подобранная система, отсутствие инородных примесей, соблюдения гарантийного срока хранения).

Поверхности, на которые будет наноситься полимочевинное покрытие, должны соответствовать нормам, указанным в СНиП 2.03.13-88.

Прочность. Дополнительно необходимо учесть, что бетонные основания должны обладать прочностью на сжатие более 20 МПа и на отрыв не менее 1,5 МПа, в ином случае может произойти отделение полимочевинного покрытия вместе с верхним слоем материала.

Влажность. Параметр влажности бетонного основания не должен быть больше 4 %. Это можно проконтролировать при помощи специализированных приборов, например карбидных или электронных влагомеров. Если напыление поликарбамидов производится на поверхность с избыточной влажностью, это может в будущем привести к отслоению полимочевинного покрытия.

Этапы работ в подготовке бетонной поверхности фундамента

Первичная обработка. Сначала фундамент должен быть очищен от грязи и от рыхлого ослабленного слоя бетона при помощи металлической щетки.

Обеспыливание. Непосредственно перед нанесением полимочевины бетон очищается от пыли, как правило, при помощи сжатого воздуха.

Грунтование. Все пористые основания в обязательном порядке подвергаются предварительному грунтованию. От него во многом зависит качество итогового полимочевинного покрытия. За счет грунтования праймером. Таким образом, по окончании работ получается монолитное защитное покрытие без пузырьков и других дефектов

При несоблюдении хотя бы одного из этих условий неизбежны достаточно тяжелые последствия в виде тех или иных количеств и размеров кратеров (вулканчиков) на покрытии. Ремонт таких дефектов очень трудоемок:

После всех выполненных вышеперечисленных требований, производить гидроизоляцию фундаментов полимочевиной.

Почему стоит выбрать полимочевину

Этот гидроизоляционный материал меняет свои свойства в зависимости от компонентов. Ему под силу решать разные технологические задачи. Если знать, что полимочевину используют для изоляции при кораблестроении и прокладке трубопроводов, то можно не сомневаться в том, что в вашей ванне будет сухо, как в подводной лодке. Плюс материала еще и в том, что он служит по 20-30 лет, устойчив к разрывам, истиранию, истончению, практически паронепроницаем

и устойчив к огню. К тому же полимочевина не содержит вредных примесей и смол, и считается одним из самых экологичных полимеров. При напылении она быстро сцепляется с поверхностью, не образует трещин и пузырей. В случае необходимости материал можно нанести на пол с отделкой, это станет дополнительной мерой защиты от влаги.

Также полимочевину можно окрасить в разные цвета и, возможно, что деньги на дополнительную отделку пола вам тратить уже не придется. Компания «Химтраст» по вашему желанию может окрасить полимер в красный, оранжевый, глубокий желтый, синий, рубиново-красный, зеленый, ночной синий, черный или темно-серый цвет.

НАЧАЛО БИЗНЕСА ПО НАПЫЛЕНИЮ ПОЛИМОЧЕВИНЫ

Для того чтобы начать оказывать услуги по напылению ПМ, следует четко представлять себе весь технологический процесс по ее нанесению. И особенно все затраты на закупук оборудоваия, обучение персонала и поиск заказов. В большинстве случаев новоиспеченные подрядчики принебрегают обучением своих сотрудников, а затем сталкиваются с рекламациями.

На сегодняшний день (февраль 2019года) на территории РФ нет специализированного лицензированного обучающего центра. Который мог бы официально аттестовать операторов установок высокого давления. Однако работа в этом направлении ведется соответствующими ассоциациями. Сейчас “обучение” проводят толко некотрые производители компонентов и установок высоккго давлеия на своих производственных териториях. Ну и разумеется обучение только по работе со своими материалами и оборудованием.

В прочем и нормативная база регламентирующая условия производства полиолов также находится в стадии разработки. Поэтому если вы планируете начать бизнес по напылению сложных полимеров вам придется “выкручиваться” перед заказчикам предоставляя технологические карты и регламенты не имеющие нормативно правовой основы.

ПЛЮСЫ ТЕХНОЛОГИИ

Полностью полимеризованное покрытие из полимочевины экологично. Оно не выделяет ни каких вредных веществ ни запахов, а некоторые системы могут контактировать с питьевой водой.

- Технологичность напыления заключается в качественном (бесшовном) обходе всех примыканий, швов и стыков.

- Отличное сочетание физических характеристик.

- Отсутствие усадки в процессе набора прочности. Сухой остаток 100%.

- Может использоваться в качестве диэлектрического слоя.

- Высокая износостойкость при абразивном и механическом воздействии.

- Высокая температура эксплуатации. Практически все системы могут неограниченно долго эксплуатироваться при температурах близких к 180°С.

- Отличная эластичность при -50°С.

- Покрытия из полимочевины реже требуют ремонт по сравнению со всеми видами классических гидроизоляционных материалов.

- Покрытие из ПМ имеет отличную адгезию к основанию по всей площади напыления. В следствии чего достаточно хорошо работает в качестве гидроизоляционной мембраны при отрицательном давлении воды.

- Универсальность.

- Пожаробезопасность.

- Пригодность к колеровке.

- Низкая паропроницаемость.

МИНУСЫ ТЕХНОЛОГИИ

Конечно полимочевина не лишена и минусов. Хотя список ее недостатков весьма скуден по сравнению с плюсами технологии в целом. Одним из самых первых минусов – это относительно высокая стоимость компонентов и оборудования. Химия приобретается только в 200 литровых бочках. То есть даже есть необходимость выполнить небольшой объем работ, придется покупать целую систему. Что делать с остатками компонентов??? Искать еще один объект или учитывать эти потери при расчете первого объекта. Не стоит забывать, что приобрести установку высокого давления не достаточно. К этой установке будет необходимо докупить достаточно производительный компрессор и желательно дизельный генератор + прицеп или фургон на котором все это можно перевозить.

Если с напыляемым пенополиуретаном можно помучиться и получить более менее внятный результат запоров несколько объектов, то с полимочевиной, без обучения бизнес можно будет перекрывать уже после первого объекта. Дело в том, что полимочевина хоть и технологичный продукт, но достаточно капризный. А переделывание бракованного покрытия с полимочевиной – это просто каторга. Така как снять такое покрытие, не повредив основание практически не возможно. В следствии чего подрядчик “прилипает” не только на весь цикл подготовки снования согласно технологии, но еще и на дорогостоящий демонтаж полимера специальным оборудованием.

У некоторых типов полимочевины наблюдается слабая стойкость к ультрафиолету. Однако она не связана с потерей физических характеристик материала. А это будет частичная потеря цвета. Этот вопрос можно решить двумя путями. Первый – приобретение ультрафиолетостойкой полимочевины (алифатической). Второй – устройство дополнительного защитного покрытия из специального полимера (полиуретановой или полиаспарагиновой мастикой).

Еще одной сложность при выполнении работ по напылению полимочевины является подготовка основания. В прочем как и для всех гидроизоляционных материалов поверхность под ПМ должна быть сухой и твердой. Вот только для полимеров очень критична влажность основания. И под полимочевину практически всегда наносят праймер (грунтовку).

Нанесение полимочевины на металл

Нанесение полимера на металл чаще всего производится для антикоррозийной защиты металлических изделий и защиты от износа. Полимочевина успешно используется для защиты магистральных трубопроводов, металлоконструкций, кузовов автомобилей, емкостей, насосных станций и иного оборудования.

Перед нанесением полимочевины на металл следует удалить с изолируемой поверхности загрязнения, продукты коррозии и окалину, обработать шлифовкой сварные швы.

Одним из наиболее эффективных способов подготовки является очистка поверхности до чистого металла путем абразивной обработки песком, стальной дробью или корундом. При отсутствии возможности абразивной обработки стали, допускается механическая очистка абразивным инструментом до плотно прилегающей ржавчины и окалины. После механической очистки необходимо обеспылить поверхность продувкой сухим воздухом и обезжирить, используя мягкую ткань, не оставляющую на поверхности волокон, протереть поверхность ацетоном, уайт-спиритом, ксилолом или толуолом. Для обеспечения лучшей адгезии изоляционного покрытия к поверхности металла, рекомендуется грунтование специальными праймерами (промоторами адгезии). После высыхания праймера производится нанесение полимочевины. Температура поверхности металла во время абразивной обработки и нанесения полимочевины должна быть выше точки росы не менее чем на 3°С.

Время между окончанием очистки поверхности и началом нанесения полимочевины не должно превышать 4 часов. В случае превышения указанного времени, возможно образование конденсата на поверхности изделия, для удаления которого потребуется подогрев газовыми горелками или обдув горячим воздухом. Также необходимо обеспечить чистоту подготовленной поверхности, не допускаются запыленность и загрязнения. Если поверхность подготавливается методом абразивной очистки (пескоструйная или дробеструйная обработка), следует изолировать процессы подготовки поверхности и напыления полимочевины, т.к. при абразивной обработке образуется большое количество пыли, нежелательное для процесса нанесения полимерного покрытия.

Необходимым условием для успешного нанесения полимочевины на стальную поверхность является превышение температуры металла над точкой росы минимум на 3°С, это гарантирует отсутствие образования конденсата. Полимерные покрытия наносят в один, два или несколько слоев. При послойном нанесении временной интервал между двумя последующими слоями не должен превышать 24 часов, иначе требуется дополнительная подготовка поверхности.

Время отверждения полимочевины около 3 минут, через 1 час возможны внутрицеховые перевозки металлических изделий с нанесенным полимерным покрытием. Начало эксплуатации возможно спустя 1-5 суток в зависимости от марки покрытия.

ОСНОВЫ НАПЫЛЕНИЯ ПОЛИМОЧЕВИНЫ

ПОДГОТОВКА ОСНОВАНИЯ

Рекомендации SIKA

Бетонное основание должно быть твердым и иметь достаточную прочность на сжатие (минимум 25 Н/мм2) с минимальной прочностью на отрыв 1,5 Н/мм2. Основание должно быть чистым, сухим и не содержать никаких загрязнений, таких как грязь, масло, жир, рыхлые участки, поверхностные покрытия и т. д. Бетонные основания должны быть подготовлены механическим способом с использованием абразивно-струйной очистки или пескоструйного (дробеструйного) оборудования для удаления цементного молока и получения открытой текстурированной поверхности. Слабый бетон должен быть удален, а поверхностные дефекты, такие как каверны и пустоты, должны быть полностью открыты. Ремонт основания, заполнение отверстий/пустот и выравнивание поверхности должны выполняться с использованием соответствующих ремонтных материалов на цементной или эпоксидной основе. Вся пыль, сыпучий и рыхлый материал должны быть полностью удалены со всех поверхностей перед нанесением продукта, предпочтительно пылесосом.

НАПЫЛЕНИЕ ПОЛИМОЧЕВИНЫ РЕКОМЕНДАЦИИ ПРОИЗВОДИТЕЛЕЙ

НАПЫЛЕНИЕ ОТ SIKA

Пример выполнения гидроизоляционных работ на комбинированой кровле от компании Sika. Техническое задание заключалось в напылении эластичной гидроизоляционной мембраны на основание из ОСБ панелей. Примененная ПМ была на ароматической основе. поэтому ее пришлось укрыть дополнительным ультрафиолетостойким покрытием.

Производитель предлагает два варианта устройства гидроизоляции кровли в зависимости от типа эксплуатационных нагрузок:

Гидроизоляция эксплуатируемой кровли

- Sikalastic – 621 (или Sikalastic – 445) – ультрафиолетостойкое полиуретановое покрытие. Толщина слоя не менее 0,5 мм).

- Sikalastic – 851R – гибрид ароматической полимочевины горячего нанесения. Рабочая толщина покрытия не менее 1,6 мм.

- Sika Concreat Primer, Sikafloor – 161 (или Sikafloor -156) – двухкомпонентная эпоксидная грунтовка.

Гидроизоляция не эксплуатируемой кровли

- Sikalastic -851R – гибрид ароматической полимочевины горячего нанесения. Рабочая толщина покрытия не менее 2.1 мм.

- Sika Concreat Primer, Sikafloor – 161 (или Sikafloor -156) – двухкомпонентная эпоксидная грунтовка.

Некачественная подготовка основания (грунтование).

Не жалейте праймер!!!! Хорошо подготовленная поверхность – это залог успеха! На вид основание должно напоминать стекло. Глянец на поверхности обязательное условие! В зависимости от типа основания необходимо подбирать праймер (адгезив). Отсутствие праймера на бетонном или любом другом пористом основании практически 100% приведет к образованию кратеров и пор. Чаще всего сквозных.

Каверны образуются в следствии того, что остаточной влаге некуда деваться когда на нее наносят горячую полимочевину. Она под воздействием высокой температуры начинает активно испаряться и пробивать себе дорогу через полимочевинное покрытия образуя поры.

Как бороться с таким типом дефектов? Есть несколько способов. Но каждый из них это трудоемкий и дорогой процесс.

- Замазать каждую каверну полиуретановой мастикой.

- Залить участки с кавернами еще одним слоем полимочевины до полного выравнивания покрытия.

- Приклеить на праймер промежуточный слой спанбонда или стеклохолста. А затем напылить еще один слой поликарбамида для придания покрытию однородности.

пенополиуретана

пенополиуретана

Недостатки полимочевины

- Недостаточная устойчивость к ультрафиолету. Этот минус присущ, прежде всего, более дешевой ароматической полимочевине. Это чисто эстетическая проблема, так как на технических характеристиках утрата цвета или блеска не сказывается. Чтобы снизить эти негативные проявления при использовании ароматического покрытия, в качестве декоративного напыления стараются подбирать темные оттенки — серый, коричневый, черный. Алифатическая полимочевина практически не подвержена влиянию солнечных лучей.

- Умеренная химическая устойчивость. На полимочевину разрушительно действуют концентрированные минеральные кислоты, бензол, ацетон, толуол, антифриз, ксилол.

- Достаточно высокая цена сырья. Компоненты для производства полимочевины представляют собой так называемые жидкости «А и Б». Они поставляются в раздельной упаковке. При изготовлении каждого ингредиента на предприятиях используют около 10-20 компонентов. Все они достаточно дорогостоящие и, как правило, иностранного производства. Таким образом, цена конечного продукта не может быть низкой.

- Дорогое оборудование для напыления. Полимочевину в большинстве случаев наносят посредством специального оборудования. Двухкомпонентный дозатор может быть различных моделей. От этого зависит производительность, мощность аппарата. Также на стоимость оборудования влияет его комплектация. Общая цена комплекта с необходимыми запасными деталями может колебаться в пределах 27-40 тысяч долларов. Работать с таким дорогостоящим устройством может только специально обученный персонал, в функции которого входит не только напыление вещества, но и поддержание оборудования в рабочем состоянии.

- Необходимость выравнивания рабочей поверхности перед напылением полимочевины. Основа под нанесение должна быть тщательно подготовлена — выровнена, прогрунтована. Полимочевина, как и любое напыляемое вещество, не может скрыть неровности основания. Она лишь подчеркнет их после нанесения. Также не следует наносить материал на пористую поверхность, например, фанеру или бетон. Иначе появится множество «кратеров», которые не удастся скрыть даже повторным напылением.

Полимочевина: актуальность и свойства

Полимочевина (полимочевинный эластомер) представляет собой органический полимер – двухкомпонентный, несложный в использовании и обладающий рядом исключительных свойств. Перед обработкой поверхности он находится в жидком состоянии, наносится преимущественно распылением. Твердеет в течение 30 секунд после нанесения, и в результате получается покрытие, напоминающее слой пластмассы или твердой резины.

Простота использования, возможность быстрой обработки больших площадей, высокие эксплуатационные качества обусловили широкую сферу применения этого инновационного материала:

- гидроизоляция бетонных конструкций (стен и фундаментов зданий, цокольных этажей, промышленных полов, бетонных кровель и т. п.);

- защита дорожных покрытий;

- гидроизоляция емкостей различного назначения (в том числе, применяемых в пищевой промышленности и для хранения агрессивных жидкостей);

- экологически чистая защита от избыточной влаги общественных помещений (например, бассейнов).

Применение покрытий из полимочевины решает проблему гидроизоляции надолго – защитный слой служит до 40 лет и при этом не теряет своих свойств. А начинать эксплуатацию покрытия можно уже через час после нанесения.

Нанесение полимочевины на рулонную кровлю

Напыление полимочевины – эффективный метод ремонта существующей кровли, в большинстве случаев позволяющий производить работы без демонтажа существующего покрытия. Высокая производительность технологии и отсутствие демонтажных работ позволяют производить ремонт кровли в сжатые сроки. Ремонт кровли полимочевиной эффективен и в случаях, когда пирог ранее протекающей кровли содержит влагу. Паропроницаемость полимочевины способствует выходу лишней влаги со временем.

Степень предварительной подготовки поверхности зависит от состояния кровли. При удовлетворительном состоянии старого покрытия его подготовка сводится к очистке от мусора и пыли. В иных случаях перед нанесением полимочевины все отслаивающиеся и дефектные участки подлежат вскрытию или удалению. Разумеется, ремонт кровли полимочевиной возможен при определенной степени поврежденности кровли, полностью разрушенную кровлю восстановить только нанесением полимочевины вряд ли удастся. Обычно при сильных разрушениях требуется восстановление утеплителя, для чего может быть использован напыляемый пенополиуретан (ППУ).

Полимочевина обладает хорошей адгезией к большинству рулонных материалов, тем не менее, с целью упрочнения основания старого покрытия, придания ему однородности, связывания пыли и перекрытия мелких трещин, перед напылением полимочевины, очищенную старую поверхность рекомендуется загрунтовать специально подобранным праймером. После отверждения праймера наносится гидроизоляционный слой полимочевины по всей поверхности кровли.