Инструкция изготовления фрезерного станка по дереву своими руками для домашней мастерской

Содержание:

- Популярные модели заводских станков

- Изготовление ЧПУ станка

- Изготовление токарного патрона по дереву своими руками

- Мини-станок для мелких работ

- Из чего состоит токарный станок: основные узлы

- Принципы работы с ручным фрезером

- Приступаем к работе — делаем станину, заднюю бабку и подручник

- Станки для мастерской

- Составные части мини-токарного станка по металлу

- Поделки на токарном станке по дереву: фото, видео и чертежи

Популярные модели заводских станков

Рассмотрим наиболее популярные модели шлифовальных станков:

Дисковые (тарельчатые)

Jet JDS-12 220 В

Стационарный станок с массивной чугунной станиной. Способен погасить вибрацию или биения при их возникновении. Диаметр диска — 30 см. Частота вращения двигателя — 1400 обмин. Допускается наклон стола от +15° до -45°.

S089A

Китайский дисковый шлифовальный станок. Компактный тип, с диаметром диска 305 мм и мощностью 800 Вт. Основание изготовлено из чугуна. РАбочий стол имеет прорезь для перемещения упора с возможностью поворота под определенным углом к диску.

Einhell TC-US 400

Станок комбинированного типа, совмещающий тарельчатый и ленточный виды. Диаметр диска — 15 см, заготовка для склейки петли — 914 на 100 мм. Скорость движения ленты — 276 ммин, частота вращения барабана — 1400 обмин.

Ленточные

Jet EHVS-80

Станок вертикального типа (оси барабанов). Скорость ленты — 16 мсек. Заготовка для петли — 116 на 2260 мм. Масса станка — 110 кг;

ШЛПС-6М

Стационарный шлифовальный станок с горизонтальным расположением ленты. Диаметр шкивов составляет 34 см. Максимальный размер детали при обработке — длина 2,5 м, ширина — 1 м. Высота подъема стола — до 40 см. Заготовка ленты — 7470х160 мм. Масса — 670 кг.

Барабанные

Jet JBOS-5 220 В

Барабанный станок, обеспечивающий вращение шпинделя с одновременным возвратно-поступательным движением в вертикальной плоскости. Частота вращения — 1400 обмин, количество подъемов — 30 штмин. Возможен наклон рабочего стола до 30° к горизонтали;

Proma BO-25 25000370

Компактная шлифовальная машина мощностью 370 Вт. Оснащена квадратным рабочим столом размером 37 на 37 см, с возможностью наклона до 45°. Скорость вращения шпинделя — 1400 обмин. Вес станка — 35 кг.

Изготовление ЧПУ станка

Изготовление ЧПУ станка немного отличается от технологии создания обычного станка тем, что здесь имеется программа, которая будет контролировать его работу. Однако, как и многие другие станки, в его основе лежит балка с прямоугольным сечением.

Важно для скрепления использовать не сваривание, а болты, так как это обеспечит большую прочность (вибрация на болты оказывает меньшее воздействие, чем на сварочные швы).

Постарайтесь предусмотреть возможность перемещения станка по вертикали. Это предоставит вам большее поле для экспериментов и использования вашей фантазии.

При сборке лучше всего начать с моторов. Они должны работать на электричестве и быть шагового типа. Прикреплять их надо прямо на ось, вертикально. Один будет двигать фрезер горизонтально, другой – вверх и вниз. После установки двигателей, переходите к прикреплению оставшихся частей конструкции.

Передаваться вращательные движения будут через систему ремней. Это обеспечит работу узловой системы.

Изготовление токарного патрона по дереву своими руками

Для изготовления кулачковых патронов требуется высокоточное промышленно оборудование и в условиях домашней мастерской сделать их вряд ли возможно. Однако существуют более простые конструкции, соорудить которые своими руками не составит труда.

Самодельная планшайба для точения по дереву с регулируемыми зажимами

Понадобится ровный лист стали толщиной не менее 10 мм, стальной уголок 50×50 мм, восемь болтов М8×30 с гайками и шайбами. Следует заранее продумать, каким образом устройство будет крепиться на станок и, при необходимости, изготовить или приобрести соответствующую резьбовую втулку. После этого можно приступать:

- Разметить на имеющейся пластине окружность требуемого диаметра и две оси, проходящие через центр и пересекающиеся под прямым углом.

- Выпилить заготовку планшайбы лобзиком по разметке и тщательно отшлифовать.

- По полученным осям пропилить сквозные пазы, отступив от центра несколько сантиметров и не доходя 2 – 3 см до краёв. Сделать это проще, предварительно просверлив отверстия немного большего диаметра, чем запасённые болты.

- От уголка отпилить четыре одинаковых отрезка и просверлить одну из полок каждого тем же сверлом.

- Во второй полке уголков нарезать резьбу М8 и вкрутить болты.

- Приварить или припаять резьбовую втулку для крепления на вал.

- Прикрутить уголки к планшайбе болтами через шайбы.

- Закрепить полученный патрон по дереву на токарном станке.

Для фиксации таким самодельным патроном уголки перемещаются в нужное положение и закрепляются закручиванием гаек, окончательно деталь поджимается болтами, вкрученными в полки с резьбой.

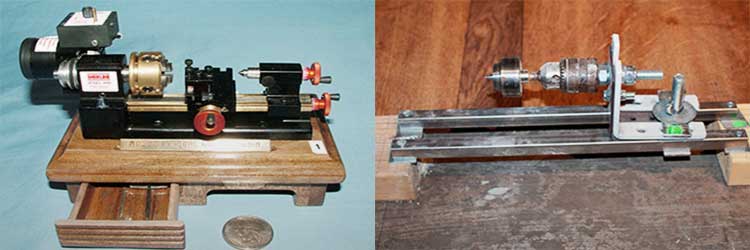

Мини-станок для мелких работ

Часто необходимо отшлифовать несколько небольших деревянных деталей, в этом случае вовсе не обязательно делать полноценный станок, можно обойтись мини-токарным станком по дереву. Его изготовление не требует много труда и не занимает много времени.

Устройство такой машины предельно простое. В качестве электрического компонента отлично подойдет старый мотор магнитофона, работающий от внешнего источника питания. Основой мини-станка станет кусок доски необходимой длины.

Двигатель необходимо починить. Конечно, для маленькой машины ременная передача не подходит, заготовку придется закрепить на валу мотора. Лучшее приспособление для этого — лицевая панель. Корпус агрегата — П-образная пластина, в центре которой выполнено отверстие для вала. Мотор в корпусе крепится к основанию саморезами.

Основная часть станка готова, осталось только изготовить заднюю бабку. Его корпус состоит из бруска подходящего размера. В нем просверливается отверстие под вал точно по высоте двигателя; в качестве дюбеля используется гвоздь подходящей длины. Передняя бабка фиксируется клеем и несколькими саморезами.

Используя источник питания с регулируемым выходным напряжением, можно создать машину с регулируемой скоростью. Регулировать обороты удобно с помощью педали ножного блока управления. Конструкция этого устройства может быть самой разнообразной, все зависит от имеющихся в наличии запчастей.

Источники

- https://sdelairukami.ru/tag/tokarnyj-stanok-po-derevu-svoimi-rukami/

- https://AstFisher.ru/biser/kak-sdelat-tokarnyj-stanok-po-derevu.html

- https://pilka-nn.ru/oborudovanie/tokarnyj-stanok-dlya-dereva-svoimi-rukami.html

- https://DrevoGid.com/instrumenty/stanki/tokarnyj.html

- http://remoo.ru/instrumentyi/tokarnyj-stanok-po-derevu-svoimi-rukami

- http://stroi-specialist.ru/razlichnye-samodelki/tokarnyj-stanok-po-derevu.html

- https://HouseChief.ru/stanki-po-derevu-dlya-domashnejj-masterskojj.html

- https://vseostankah.com/tokarnyj-stanok-po-derevu/svoimi-rukami-kak-ego-sdelat-chertezhi-s-razmerami.html

Из чего состоит токарный станок: основные узлы

В большинстве своём промышленные и бытовые токарные станки сходны. Разница заключается в функциональности, мощности и весе. На рисунке ниже представлено устройство типового токарно-винторезного станка. Основными узлами являются:

- станина;

- суппорт;

- передняя бабка (размещение коробки передач для регулировки скорости вращения и изменения величины крутящего момента);

- задняя бабка (для более устойчивого и надёжного поддержания заготовки или детали, зажатой в патроне (шпинделе), а также для установки свёрл, метчиков и прочих инструментов);

- резцедержатель.

Устройство токарно-винторезного станка

Станина

Одним из главных элементов является станина – массивная металлическая основа, на которой смонтированы все главные узлы и детали оборудования. Она должна быть достаточно прочной, а масса таковой, чтобы не позволить станку опрокинуться в процессе работы. Для напольного варианта добавляются массивные опоры (тумбы).

Станина токарного станка

Суппорт токарного станка

Суппорт токарного станка предназначен для передвижения вдоль, поперёк и под углом к оси шпинделя резцов, закреплённых в резцедержателе. Устройство имеет крестовую конструкцию, состоящую из трёх основных элементов: каретка, поперечные и резцовые салазки.

Суппорт токарного станка по металлу для дома

Изготовление своими руками передней бабки токарного станка

Передняя бабка является одним из наиболее сложных узлов токарного станка, особенно для самостоятельного изготовления. В ней располагается редуктор со шпинделем и блоком управления. Под кожухом передней бабки находится электродвигатель, который соединён ременной передачей со шкивом редуктора.

Самодельная передняя бабка в сборе с патроном

В данном узле расположен блок, состоящий из сменных шестерён, предназначенных для передачи и изменения скорости вращения шпинделя и крутящего момента с вала коробки подач. Можно купить переднюю бабку токарного станка или сделать её самостоятельно.

Гитара токарного станка

Задняя бабка токарного станка

Задняя бабка токарного станка по металлу является подвижной и предназначена для прижима заготовки к центру шпинделя. Один из элементов этого узла – пиноль, на которой установлен неподвижный или вращающийся центр, упирающийся остриём в обрабатываемую деталь. Заготовка устанавливается в патрон на шпинделе и подпирается задней бабкой. Таким образом, обеспечивается надёжное крепление детали для качественной её обработки.

Задняя бабка токарного станка по металлу

В заднюю бабку могут устанавливаться свёрла, метчики, зенкеры развёртки и т.п. При установке и перемещении на полозьях станины необходимо избегать резких и сильных ударов по корпусу узла, чтобы не допустить смещения центров.

Деталировка задней бабки

Изготовление своими руками резцедержателя для токарного станка

Резцедержатель предназначен для закрепления на суппорте токарного станка инструмента для обработки металлов и перемещается как в продольном, так и в параллельном направлении относительно заготовки. Существует два вида резцедержателей: двух- и четырёхпозиционные. В первом случае можно одновременно при помощи винтов установить два резца, а во втором − четыре, что позволяет быстро сменить при необходимости резцы, не останавливая токарный станок. Для быстрой смены резцов предусмотрена специальная рукоятка.

Резцедержатель токарного станка по металлу

Принципы работы с ручным фрезером

Элеткрофрезер — довольно опасная штука — вращающиеся с высокой скоростью острые режущие части могут нанести нешуточные ранения, да и летящая из-под инструмента стружка тоже. И хоть на большинстве моделей имеется защитный щиток, Отражающий основной поток стружки, защитные очки не помешают. Так что работа ручным фрезером по дереву требует внимания и концентрации.

Одна из моделей — с подключенным пылесосом для удаления стружки

Общие требования

Работа ручным фрезером по дереву будет более легкой и приятной, изделия получатся нормального качества, если выполнить некоторые условия:

- Фреза должна быть острой. Оценить этот параметр «на глаз» сложно, потому надо ориентироваться на рабочие моменты: если мотор сильно греется и/или обработанная поверхность не гладкая (говорят «грязная»), то фреза тупая. Ее необходимо заменить.

-

Обрабатываемая заготовка должна быть прочно и надежно закреплена. Ничего хорошего на прыгающей и дергающейся заготовке вы не получите.

- Небольшая глубина съема за один проход. Чем больше древесины вы снимаете за один проход, тем больше нагрузка на фрезу. Это ведет к снижению скорости вращения, что ее больше увеличивает нагрузку. Далее — по кругу. Потому, если необходима большая глубина обработки, лучше ее разбить на несколько проходов.

- При замене фрезы необходимо агрегат обесточить. Причем не переключателем, а вынуть шнур из розетки. Это исключит возможность непроизвольного включения.

Не такие сложные требования, но их выполнение — залог хорошей работы и безопасности. Ну и основное требование — фрезер надо вести ровно, без рывков, толчков. Если ощущается сильное биение — изменяйте частоту вращения. Чаще всего ее надо уменьшить, а вообще стоит ориентироваться на рекомендации производителя (есть на упаковке).

Приступаем к работе — делаем станину, заднюю бабку и подручник

Задняя бабка будет изготовлена из патрона и передней части, снятых с корпуса старой электрической дрели. Чтобы оборудование служило долго и не разлетелось через год после эксплуатации, лучше всего использовать дрель с металлическим корпусом.

Чтобы ваш самодельный станок стоял нормально, не шатался и не создавал тем самым проблем в работе, следует обаятельно особое внимание уделить созданию стойки. Она устанавливается на станине станка, так, чтобы у оператора позднее была возможность передвигать узлы оборудования по оси продольно

Патрон же даст возможность выполнить весомые продольные нагрузки. И это положительно сказывается на использовании данного элемента в общей конструкции агрегата.

Чтобы сделать станину своими руками, вам как раз и понадобятся швеллера. После этого, элементы станины следует присоединить друг к другу. Делаем это при помощи сварочного аппарата. Чтобы поставить переднюю бабку (электрический станок для заточки ножей) нужно поставить сразу лист толстой фанеры, как основу.

Привод

Также нужно монтировать на специальной пластине. Она будет устанавливаться на столе, где и разместиться ставника оборудования. Делать ее нужно с учетом передвижения оператором во время работы на станке. Таким образом у пользователя получится регулировать скорость вала, который расположен на передней бабке.

Станина, задняя бабка.

Не стоит забывать поставить суппорт

Это устройство будет служить для равномерного передвижения вдоль и поперек вашей станины токарного оборудования. Вот тут как раз и нужны две трубы с разным диаметром, чтобы его соорудить в домашних условиях. На нем будут размещаться подручник, который служит упором для резцов.

Когда все готово, не забудьте сходить в магазин строительных материалов и осветительных приборов, чтобы купить для себя небольшой лист прозрачного пластика и лампу. Они пригодятся для защиты вас от стружки и щепок, которые могут вылетать во время обтачивания и заточки оборудования. А лампа поможет вам проще справляться с работой.

Совет: лампу выбирайте с подвижным стержнем, чтобы можно было направить световой поток на плохо освещенную область.

Осталось только купить рабочие инструменты. Лучше покупать сразу в наборе, а обойдется это владельцу домашнего токарного станка, изготовленного своими руками в районе от 300 до 2 000 рублей.

Закажи ленточный станок pilam.ru/piloramy-lentochnye/ по выгодной цене.

Важно! Не забудьте заземлить установку проводом с глухо-заземленной нейтралью

Станки для мастерской

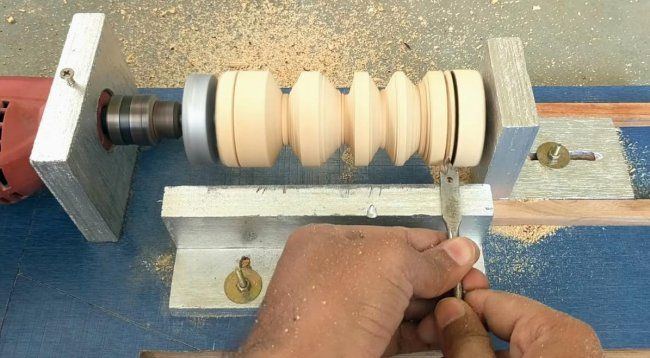

Ниже будет описан общий принцип сборки станков для мастерской, который можно взять за основу, а сборку производить из доступных материалов.

Токарный по дереву и металлу

Стоит сразу сказать, что на таком токарном станке в домашней мастерской можно будет обрабатывать только небольшие металлические заготовки

Важной частью станка для мастерской, которая будет обеспечивать стабильность обработки, является станина. Ее можно изготовить самостоятельно или использовать заводскую. Для самостоятельного изготовления можно использовать профилированную трубу или прочный уголок

Два элемента размещаются на подходящем расстоянии и надежно закрепляются между собой поперечными элементами. Примеры конструкций станков для домашней мастерской видны на фото выше и ниже

Для самостоятельного изготовления можно использовать профилированную трубу или прочный уголок. Два элемента размещаются на подходящем расстоянии и надежно закрепляются между собой поперечными элементами. Примеры конструкций станков для домашней мастерской видны на фото выше и ниже.

В качестве двигателя, который будет вращать деталь можно использовать агрегат от старой стиральной машины, насоса или какого-либо станка. В качестве задней бабки можно использовать мощный патрон для дрели. В этом случае в него можно будет вставлять конус или сверло, если это потребуется при обработке. Переднюю бабку можно приобрести заводскую или изготовить по образцу на фото.

В этом случае потребуется металлическая ось, лучше, если она будет изготовлена из закаленной стали. Необходимо два держателя с подшипниками под ось. С одной стороны фиксируется шкив, а с другой патрон, в который будет зажиматься заготовка. Двигатель на такой станок для мастерской устанавливается рядом с передней бабкой, а усилие передается через ремень. Скорость можно варьировать частотным модулем или перекидкой ремня по шкиву. Потребуется также опорный элемент, который изготавливается по схематическому рисунку, приведенному ниже.

Видео о самостоятельной сборке токарного станка по дереву есть ниже.

Фрезерный станок

Фрезерный станок для домашней мастерской также собрать довольно просто. Одним из вариантов является использование готового ручного фрезера, который является незаменимым для хозяина, который любит что-то делать из древесины в своей мастерской.

Для ручного станка можно изготовить специальный верстак в домашнюю мастерскую. На фото показан пример такого стола. По своей сути это небольшой стол, в котором есть отверстие для фрезы и крепление для самого фрезера. При желании сделать это в мастерской можно и на готовом верстаке

Важно подобрать наиболее удобное место для фиксации фрезера. Во время крепления необходимо правильно рассчитать максимальный вылет фрезы. При работе таким способом потребуется полностью поднимать заводскую опору на ручном фрезере

Включение и выключение можно реализовать через удлинитель с выключателем. Недостатком такого метода является необходимость ручной регулировки оборотов непосредственно на самом фрезере. Видео о самодельном фрезерном станке есть ниже

При работе таким способом потребуется полностью поднимать заводскую опору на ручном фрезере. Включение и выключение можно реализовать через удлинитель с выключателем. Недостатком такого метода является необходимость ручной регулировки оборотов непосредственно на самом фрезере. Видео о самодельном фрезерном станке есть ниже.

Совет! При наличии двигателя требуемой мощности и частотного преобразователя можно соорудить стационарный фрезерный станок в мастерской.

Для этого двигатель закрепляется к нижней части стола. На вал двигателя монтируется патрон для фрезы. Подключение осуществляется через частотник, который будет варьировать обороты.

Сверлильный станок

В качестве сверлильного станка в мастерской можно использовать дрель. Но для этого ее необходимо правильно зафиксировать. Сделать это можно посредством держателя, который может быть стационарным для мастерской или переносным. Есть множество различных вариантов сборки такого держателя дрели для мастерской. Один из них приводится в видео ниже. Для сборки потребуются материалы, которые есть в шаговой доступности в каждом строительном магазине.

Циркулярная пила

Стационарную циркулярную пилу для мастерской можно изготовить похожим образом, как и держатель для ручного фрезера. Достаточно изготовить в столешнице прорезь для полотна плиты и монтировать ее, когда это потребуется. Единственным недостатком такого решения является уменьшение глубины реза. Исправить это можно установкой на металлическую столешницу, которая меньше по толщине. Видео о сборке такой конструкции есть ниже.

Составные части мини-токарного станка по металлу

Состав любого токарного устройства традиционный, все нижеперечисленные элементы присутствуют вне зависимости от того, каким образом он сделан – вручную дома или промышленным образом.

Устройства состоят из следующих составных частей:

Станина

Главный несущий элемент всей конструкции, придающий ей жесткость и прочность. Станина самодельного токарного станка по металлу изготавливается из деревянного бруса или металлических заготовок в виде готовых уголков.

Главное требование к станине – необходимая прочность, так как конструкция станка во время процесса обработки подвергается воздействию сильной вибрации.

Привод

Главный элемент той части, отвечающей за мощность работы. Привод нужно выбрать очень правильно исходя из нужно мощности. Это задача непростая, над которой следует хорошенько подумать.

Количество оборотов при таких приводах – около 1500 оборотов в минуту, а мощность – 200Вт или немного выше.

-

Задняя бабка.

Это специальная пластина из стали, к которой приваривается тоже стальной уголок. Она нужна для плотной фиксации обрабатываемой детали к станине для качественной обработки. -

Передняя бабка.

Это такая же часть, как и задняя бабка, но в отличие от передней она фиксируется на подвижной раме аппарата. - Передний и задний центры.

- Суппорт.

Это один из ключевых факторов для рабочих элементов аппарата, информацию о котором читайте ниже.

Поделки на токарном станке по дереву: фото, видео и чертежи

Деревянные поделки и посуда очень красивы и многие до сих пор используют ее в быту. С давних времён умельцы вытачивали такую посуду. Чтобы показать всю красоту дерева, его обрабатывали не вдоль волокна, а в поперёк. При этом выразительно выделялся древесный рисунок.

Ваза из дерева на токарном станке

Инструменты:

- Токарный станок, можно и самодельный.

- Различные резцы, их можно изготовить самостоятельно. Фото и видео технологии изготовления таких легко можно отыскать в интернете.

- Рубанок.

- Ножовка.

- Циркули, линейки.

- Топор, пила.

- Дрель, сверла.

- Шлифовальные шкурки, напильники, стамеска.

- Масло, не токсичный лак, кисти.

Технологический процесс изготовления:

- Отпилите чурбачок по длине около 20 см. Расколите его на две половины.

- По дереву на месте раскола пройтись рубанком.

- Затем следует вымерять центр круга и начертить окружность.

- На следующем этапе отпилите на заготовке углы и торцы (угол 45°).

- Просверлите отверстие, в точке, отмеченной центром окружности, глубиной 10 мм, диаметр — 5 мм.

- Закрепить заготовку в станке.

- С помощью резца-косячка выточить в заготовке полость. Не задевая стержень технологический.

- С внешней стороны поделки провести обработку, придать чашеобразную форму.

- Окончательно зачистить полость изделия.

- Провести шлифовку по дереву внешнюю и внутреннюю.

- Изделие снимается, на станке работ уже не будет. Обрабатывается днище вазы.

- Стержень срезается, и место среза зашлифовывается.

- Снаружи покрыть вазу лаком по дереву, внутренняя часть протирается маслом подсолнечника.

Шкатулка-солонка из дерева

Материалы и инструменты:

- Дерево акации.

- Резцы — самодельные из обычных напильников.

- Ножовка.

- Наждачная бумага.

- Воск, лак.

Этапы изготовления солонки на токарном станке:

- Возьмите деревянную заготовку цилиндрической формы закрепите на станке (токарном). Почему отдано предпочтение дереву акации. Потому что его древесина имеет декоративный светло-зеленый оттенок, а после шлифовки отдаёт перламутром. Посмотрите фото других видов древесины, может вам нравятся более тёмные оттенки.

- Сначала округлить чурбачок, сняв грани полукруглым резцом.

- Затем с помощью резца-косяка сделать более гладкое закругление, и нанести углубления для декоративных бандажей солонки.

- Срезать с двух сторон от углублений, чтобы получились выпуклости, и закруглить грани.

- На следующем этапе вырезать внутреннюю часть шкатулки. При помощи прямого узкого резца делать углубление без резких движений, ступеньками уходя вглубь. Подойдите к этому процессу старательно, хорошо, если посмотрите видео такой работы.

- Треугольным резцом, движением центр — край, плавно расширить полость до самого дна.

- С помощью широкого прямого резца выровнять дно, сделать паз для крышечки.

- Наждачной бумагой зашлифовать дно и стенки поделки.

- Ножовкой срезать изделие со станка. Можно это сделать когда включен станок, движением ножовки от себя к детали. Не доведя до конца, остановите станок и срежьте заготовку.

- Для отделки сверху покрыть шкатулку- солонку лаком, внутри — воском.

Изготовление крышки для шкатулки солонки

Материалы и инструменты:

- Дерево акации.

- Резцы — самодельные из обычных напильников.

- Ножовка.

- Наждачная бумага.

- Воск, лак.

Этапы работы:

- Здесь представлена технология изготовления куполообразной крышки, но на фото и видео различных мастеров вы можете научиться точить другие виды крышек. Итак, крышечку следует подогнать по размер солонки.

- Внутренность крышки формируется при помощи полукруглого резца.

- Потом сформировать наружную часть крышки и ручку.

- Зачистить крышечку наждач и вскрыть лаком.