Сварка полипропиленовых труб: инструкция и видео

Содержание:

- Способы пайки полипропиленовых труб

- Как происходит процесс сваривания

- Процесс пайки ППР элементов при помощи электромуфты

- Процесс стыковки

- Сварка своими руками

- Особенности ПП труб

- Инструкция по сварке

- Виды инструмента

- Этап второй. Сварка полипропиленовых труб

- Необходимый инструмент

- Как производится сварка

- Сварочное оборудование и присадочные материалы

- Ручные паяльники и фены

- Подведем итоги

Способы пайки полипропиленовых труб

Самым надежным методом соединения полипропиленовых труб является технология диффузного монтажа. Этот способ хорошо подходит для однородных элементов, которые стыкуются для образования единого водовода. В практике организации снабжающих систем используется и полифузный метод, при котором сварочным аппаратом воздействуют только на один стыкуемый элемент.

Существуют технологии, которые не требуют обязательного применения паяльника для пайки полипропиленовых труб. Это метод так называемой холодной сварки. Технология применима для водопроводов низкого давления. Стыковка элементов системы осуществляется на специальный клей, который после высыхания образует надежное соединение полипропиленовых труб.

Раструбная

- Для пайки труб небольшого диаметра (до 50 мм) используется простой ручной аппарат. Если нужно соединять трубы большого диаметра, то пользуются устройством с центрирующими приспособлениями.

- Две разогревающие насадки представляют собой гильзу, на которую надевается ПВХ труба.Еще в этой конструкции есть дорн (приспособление для перемещения заготовки в отверстии гильзы), в который вставляется соединительная муфта.

- Аппарат для пайки полипропиленовых труб нужно установить на ровную горизонтальную поверхность и оставить для разогревания до требуемой температуры. Процесс разогрева длится 10-15 минут – это зависит от мощности аппарата.

- При пайке труб, которые принадлежат к категории PN 10 и PN 20 (разница в рабочем давлении) нужно очистить стыки от грязи и заусенцев. Если нужно паять армированные трубы ПВХ, то нужно шейвером снять верхнюю часть трубы, чтобы она легко наделась на фитинг. Шевингование делается на глубину вхождения трубы в муфту.

- Фитинг и труба надеваются на насадки паяльника и выдерживаются для разогрева нужное время, которое определяется мощностью паяльника и температурой в помещении. Инструкции по временной выдержке есть в документации к аппарату.

- Нагретые детали нужно быстро снять с устройства и соединить друг с другом поступательным движением. Круговые движения не допускаются.

- Соединенные детали нужно выдержать в неподвижном положении некоторое время, чтобы трубы не деформировались. После полного остывания участка соединение готово к эксплуатации.

Стыковая

Монтаж трубопровода диаметром больше 50 мм делается другим способом — используется стыковое соединение фрагментов. Такой способ пайки эффективен и оправдан только для труб с толщиной стенки более 4 мм.

- Перед пайкой торцы труб нужно выровнять так, чтобы они были параллельны друг другу.

- Использовать центрирующие приспособления обязательно, так как нужно соблюдать строгое совпадение осей.

- Для разогревания поверхностей используют дисковый нагревательный элемент, у которого поверхность нагрева идеально плоская.

- Остальные технологические операции – такие же, что и при раструбной пайке.

Пайка седел

Это разновидность стыковой пайки. При таком способе пайки к поверхности трубы нужно припаять специальное седло, которое имеет раструб с углом 90˚. Собирая трубопровод из полимерных труб, используют специальный паяльник для полипропиленовых труб.

После остывания этого фрагмента нужно просверлить через седло отверстие в ПВХ трубе. Затем к седлу нужно припаять другую трубу. У вас должна получиться конструкция из труб, которая по форме напоминает букву «T».

Ваши движения должны быть четкими быстрыми. При отсутствии опыта пайки попробуйте сделать несколько пробных швов.

При какой температуре паять полипропиленовые трубы?

Полипропилен начинает плавиться при температуре 140°C, а рабочая температура паяльника обычно составляет 260°C, чтобы обеспечить полную диффузию материалов.

Трубы марки PN10

| Толщина стенки | Наружный диаметр |

| 1,9 мм | 20 мм |

| 2,3 мм | 25 мм |

| 3,0 мм | 32 мм |

| 3,7 мм | 40 мм |

| 4,6 мм | 50 мм |

| 5,8 мм | 63 мм |

| 6,9 мм | 75 мм |

| 8,2 мм | 90 мм |

| 10 мм | 110 мм |

Диффузионная сварка полипропиленовых труб.

Диффузионная сварка осуществляется путем нагревания двух деталей с последующим их соединением, в результате чего происходит взаимное проникновение материалов расплавленных деталей (диффузия).

Пайка полипропиленовых труб осуществляется на специальных аппаратах, которые обеспечивают четкий контроль за температурой расплавляемых деталей. Сваривать детали можно только из одинакового материала.

Физические и химические свойства сварочного шва не отличаются от свойств основного материала, за счет этого гарантируется долговечность всей системы трубопровода.

Как происходит процесс сваривания

Диффузионная сварка полипропилена подразумевает состыковку двух разогретых частей. Эти детали в последствие соединяются. В результате происходит взаимопроникновение материалов (так называемая диффузия) на месте стыка.

Сварочник при работе позволяет четко контролировать температуру нагрева. Для стыка рекомендуют брать элементы из одинакового материала.

Физические и химические показатели сварного стыка, которые демонстрирует полипропилен, такие же, как у основного трубного материала. Поэтому система, соединяемая таким методом, будет функционировать надежно и долго.

Какой дом Вам нравится больше?

Дом из бруса 14.67%

Кирпичный дом 9.25%

Бревенчатый дом 5.96%

Дом из газобетонных блоков 18.13%

Каркасный дом 35.74%

Дом из пеноблоков 16.24%

Проголосовало: 2918

Есть несколько способов сварки, которые подбирают в соответствии с размерами монтируемой системы. Это: стыковой, раструбный и спаивание седел.

Процесс пайки ППР элементов при помощи электромуфты

Электромуфта на сегодняшний день является самым распространенным прибором для пайки труб. «Утюг» достаточно прост в применении, если знать его особую технологию. Перед подключением аппарата к сети следует убедиться, что для маневрирования хватит свободного места: мастеру и его движениям ничего не должно мешать. Температура в помещении, где будут проводиться работы, не может быть меньше +10 градусов, поскольку в таком случае невозможно успеть надежно зафиксировать участки.

Паяльник располагается вдали от воспламеняющихся предметов на твердой и ровной поверхности. Сначала спаивают большие узлы или цепи элементов, которые можно вмонтировать в стенку, а все остальные стыки паяют на весу. Чтобы точнее представить себе план действий, рекомендуется предварительно составить чертеж.

Процесс пайки полипропиленовых труб

Перед нагревом следует проверить, стыкуется ли муфта с ППР элементом. В случае положительного результата, следует заменить выбранные элементы, поскольку достигнуть качественного соединения в таком случае не удастся: оно все равно начнет протекать. Для получения лучшего результата опытные мастера рекомендуют приобретать детали, выпущенные одним и тем же производителем.

Разрезать полипропиленовые трубы на участки нужной длины лучше всего труборезами, а армированные элементы лучше режутся болгаркой

Важно добиваться разреза точно под прямым углом. После этого поверхность элемента зачищают от неровностей и одевают на прибор насадку нужного размера

Регулятор температуры паяльника устанавливают на 260 градусов (на дорогих, профессиональных аппаратах температура устанавливается сама, но только после того, как указан диаметр полипропиленового элемента). Когда прибор разогреется до нужной температуры, загорится зеленая лампочка. Дешевые паяльники нагреваются около 15 минут, а дорогие — несколько быстрее.

После этого на насадку надевают элемент и нужный фитинг. Теория гласит, что делать это следует поочередно, но это мало у кого выходит, поэтому лучше надевать сразу обе детали, встав для удобства на колени и зажав паяльник между ногами.

В зависимости от размера исходных деталей, прогревание фитинга и других элементов требует определенного количества времени:

- 16-20 — в течение 5 секунд;

- 25-34 — 8 секунд;

- 40 — 12 секунд.

Вставляют полипропиленовый элемент в насадку до самого конца. Чтобы быть уверенным, можно отметить нужное место карандашом. При разогреве допустимы только очень незначительные повороты элементов, иначе стык получится некачественным. После нагрева сначала снимают сам элемент, а затем фитинг, соединяют их и неподвижно фиксируют на 20 секунд

Важно, чтобы время от снятия элементов с прибора до их соединения не превышало 5 секунд, в противном случае стык быстро начнет протекать

Правильная пайка полипропиленовых труб

В случае, если необходимо спаять три или более элемента, которые закреплены в трубопроводе (например, вставить в уже вмонтированную трубу фитинг, предварительно разрезав ее), следует действовать по следующему алгоритму:

- разметить трубу и разрезать ее по разметке;

- позаботиться, чтобы кран фитинга хорошо открывался и закрывался;

- спаять с одной стороны фитинг с ППР элементом;

- перед началом спайки с другой стороны, разогреть кран, а затем основной элемент;

- состыковать участки.

Изначально полипропиленовые элементы горизонтально фиксируют клипсами, а вертикально — трубными хомутами.

По окончании сварки поверхности всех насадок следует протереть спиртом или другим обезжиривателем, чтобы удалить с них остатки материала.

Процесс стыковки

Перед тем, как включать паяльник в сеть, его необходимо поместить в надежное место, где он не будет стеснять ваши действия.

Перед тем, как включать паяльник в сеть, его необходимо поместить в надежное место, где он не будет стеснять ваши действия.

Затем аппарат закрепляют и надевают на него насадки определенных размеров.

Только после всех вышеперечисленных манипуляций, приспособление включают в розетку.

Нагреться оно должно, как минимум, за 10 – 15 минут.

Как узнать готов ли механизм к работе? Об этом вам просигнализирует световой индикатор.

Самое главное, что следует уяснить непрофессионалу:

все действия нужно выполнять четко и не спеша, а так же соблюдать последовательность своих шагов.

Если вы собираетесь выполнять такую работу впервые, для лучшего понимания процесса потренируйтесь на маленьких ненужных обрезках труб.

Придерживайтесь основного правила пайки полипропиленовых изделий – сначала, необходимо надеть на насадку фитинг (для труб ПНД для холодного водоснабжения), и только после этого вставляется труба в другую насадку.

Отсчет времени начинается после того, как обе соединяемых части окажутся на сварочном аппарате. Промежуток времени, необходимый для плавки изделия, зависит от сечения трубы.

Установленное количество времени прошло? Снимайте фитинг и трубу с насадки и очень быстро производите стыковку. Так же мгновенно нужно выровнять трубу по нужной оси.

Запомните! Полипропилен затвердевает в течение 4 – 6 секунд.

Запомните! Полипропилен затвердевает в течение 4 – 6 секунд.

Но, сразу трубы отпускать не нужно.

Соединение необходимо удерживать руками, как минимум, 30 – 40 секунд.

Полное охлаждение узла в естественных условиях происходит через 3 – 4 минуты.

Чтобы быть уверенным в том, что пластик или сварное соединение не повредится, не допускайте их остывания неестественным путем.

Помните! Детали соединения греют с внутренней стороны, а трубы – с внешней.

Этим правилом игнорировать нельзя. Иначе, стык окажется непрочным и быстро развалится.

Сварка своими руками

Работу следует выполнять в помещении с хорошей вентиляцией. Полипропилен при нагревании способен выделять токсичные вещества, а они могут причинить вред здоровью, вызывая отравления.

Поэтапная инструкция по сварке:

- Сначала на паяльник устанавливают необходимую насадку правильного размера;

- Для плавления полипропилена должна быть достигнута температура в 260 градусов;

- Подготавливают детали для соединения, проводят их очистку и правильное размещение;

- Затем запускается в работу паяльник;

- Необходимо выждать необходимое время для нагревания, а об этом сигнализирует зеленый окрас датчика.

При пайке аппарат лучше ставить таким образом, чтобы он устойчиво стоял

При пайке аппарат лучше ставить таким образом, чтобы он устойчиво стоял

Затем труба и фитинг одновременно надеваются на болванку и паяльный инструмент. Труба вставляется внутрь болванки. Фитинг размещается на внешней стороне. Он засовывается до упора, а труба — до готовой отметки. Главное — правильно выдержать время.

Если инструмент прогреется плохо, то и уровень диффузии будет небольшой, а это нарушит качество сплава. А большая температура приведет к перегреву деталей. Оптимальное время зависит от диаметра трубы и фитингов.

После нагревания важно сразу выполнить стыковку. Главное правило процедуры – соблюдение сносности. Первые несколько секунд позволяют провести коррекцию, но делать повороты запрещается

При этом требуется не спешить и не тянуть, придерживаясь золотой середины

Первые несколько секунд позволяют провести коррекцию, но делать повороты запрещается. При этом требуется не спешить и не тянуть, придерживаясь золотой середины.

Особенности ПП труб

Полипропиленовая продукция обладает качествами, которые выгодно отличают ее от альтернативных изделий:

- Легкий вес, благодаря которому трубы удобно транспортировать и осуществлять работу с ними.

- Удобство монтажа. Операции по соединению трубопроводов между собой, а также с фитингами не вызывают трудностей даже у начинающих мастеров.

- Неподверженность коррозии, а также известковым отложениям на внутренней поверхности значительно увеличивают срок эксплуатации продукции.

- Высокая прочность позволяет использовать полипропиленовые изделия как в низконапорных системах, так и для трубопроводов, работающих под давлением в ванной, котельной и других помещениях.

- Устойчивость против низких температур и замерзания воды дает возможность использовать изделия для прокладки наружных магистралей.

- Хорошая пропускная способность и низкая степень теплопроводности обеспечивают высокий коэффициент полезного действия ПП изделий.

Инструкция по сварке

В бытовых условиях пайка полипропиленовых фитингов и труб в единую конструкцию чаще всего выполняется методом термической полифузии. После нагрева специальным прибором трубы быстро соединяются. Работы, в соответствии с технологией, выполняются поэтапно.

Подготовка

На подготовительном этапе разрабатывается проектная документация, в которой обязательно указывается выбранная схема трубопровода. Правильно определяются места фиксации системы к стенам, а при необходимости посредством строительного инструмента пробивается требуемое количество крепёжных отверстий.

Размечать и затем нарезать полипропиленовые трубы на отдельные элементы нужно в строгом соответствии с заранее подготовленной схемой, а также натурными замерами. Такое несложное мероприятие позволит убедиться в точности выполненной разметки.

Выложенные на максимально ровной поверхности отрезки труб должны повторять правильную последовательность соединений. Фольгированные части с торцов удаляются торцевателем, после чего на выбранных концах маркёром отмечается глубина вхождения в фитинг.

Нагрев

Рабочую температуру нагревателя на паяльном устройстве нужно выбирать в зависимости от технических характеристик труб. Процесс пайки трубопроводов, имеющих алюминиевое армирование, следует производить при температурных показателях насадки в пределах 260-300оС.

Используемое в работе паяльное оборудование перед сваркой должно набрать температуру нужной величины, поэтому терморегулятор устанавливается в соответствующее положение, а вилка самого прибора включается в розетку электрической сети.

О готовности сварочного аппарата к сварке полипропилена сигнализирует переключение на приборе специальной подсветки. На разных моделях оборудования варианты сигнального оповещения имеют отличия. Чтобы не ошибиться в правилах эксплуатации устройства нужно внимательно изучить прилагаемую производителем инструкцию.

Сварка

Правильная работа – это одновременный нагрев паяльным устройством конца полипропиленовой трубы и фитинга. При этом используемый фитинг располагается на специальном насадочном дорне, а труба с небольшим физическим усилием вставляется в гильзу. Глубину вхождения нужно в обязательном порядке контролировать в соответствии с нанесённой на ППР трубу маркерной разметкой.

| Диаметр (мм.) | Глубина сварки (мм.) |

| 20 | 14,0 |

| 25 | 16,0 |

| 32 | 20,0 |

| 40 | 21,0 |

| 50 | 22,5 |

| 63 | 24,0 |

| 75 | 28,5 |

| 90 | 33,0 |

| 110 | 39,0 |

Стандартное время нагрева всех соединяемых элементов подбирается в зависимости от их диаметра. Объединять полипропиленовые трубы и фитинги необходимо достаточно быстро, благодаря чему предотвращаются температурные потери нагретого материала. Стыкование элементов осуществляется посредством ровного поступательного движения без вращения.

Соединённую конструкцию трубопроводного участка следует надёжно фиксировать до момента набора состыкованными полимерными элементами максимальных показателей прочности. Как показывает практика, система схватывается в течение 10-20 секунд (зависит от D трубы). Идеальный вариант – сохранение зафиксированного положения до полного охлаждения участка соединения.

| Диаметр (мм.) | Время остывания (сек.) |

| 20 | 3 |

| 25 | 3 |

| 32 | 4 |

| 40 | 4 |

| 50 | 5 |

| 63 | 6 |

| 75 | 8 |

| 90 | 10 |

| 110 | 10 |

Зачистка

После того, как будут закончены все сварочные работы, и полностью остынет материала в узлах соединений, участки стыкования аккуратно зачищаются от естественных пластиковых наплывов. Такое мероприятие позволяет придать сварным конструкциям аккуратный и эстетичный облик.

С этой целью можно использовать острый нож, но зачистка должны выполняться очень аккуратно. Следует помнить, что чрезмерное количество наплывов полимерного материала вполне может воспрепятствовать плотной посадке трубопроводных элементов в крепёжные клипсы.

Важные дополнения

Безусловно, для сварки полипропиленовых труб нужно применять только специальные приборы, а в бытовых условиях лучшим вариантом станет простое ручное оборудование с минимальным количеством стандартных насадок.

Некоторыми производителями в одном приборе устанавливается сразу два нагревателя, которые оснащены отдельными включателями. Нет нужды использовать одновременно оба нагревателя, потому что может произойти перегрев пластика и перегрузка электрической сети.

Сегодня к самым лучшим, хорошо зарекомендовавшим себя маркам приборов для сварки полипропиленовых труб (по мнению специалистов и пользователей) можно отнести: Candan Сm-03, Elitech СПТ-1000 и Elitech СПТ-800, Wester DWM-1500, Prorab 6405-К, BRIMA TG-171 и Gerat Weld 75-110.

Виды инструмента

Инструмент для монтажа полипропиленовых труб можно условно разделить на:

- сварочные аппараты;

- клеевые пистолеты;

- труборезы;

- зачистки.

Сварочные аппараты

Сварочные аппараты бывают двух видов:

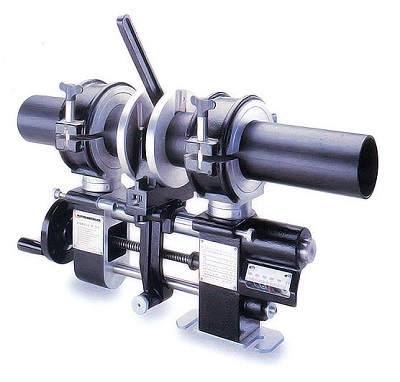

- Механический аппарат. Применяется, если необходимо соединить трубы большого диаметра или требуется большое усилие для совмещения стыков. Устройство:

- опорная рама;

- приборный блок;

- гидравлический привод.

Захваты из полуколец располагаются слева и справа. Между ними, для распределения давления и осуществления центровки, устанавливают вкладыши, внутренний диаметр которых соответствует наружному диаметру свариваемых труб.

Сварочный аппарат механический

- Ручной аппарат для сварки. Служит для сварки труб небольшого диаметра до 125 мм. Устройство:

- терморегулятор;

- плита нагрева с отверстиями, в которые устанавливаются насадки с антипригарным покрытием;

- комплект насадок для установки свариваемых элементов (попарно), тефлоновое покрытие не позволяет полипропилену прилипать к разогретой насадке.

Соединение с помощью ручного аппарата

Клеевые пистолеты

Применение пистолета упрощает работы по монтажу. Раструбное соединение с использованием муфт соединительных или других элементов можно производить, применяя клей для полипропиленовых труб. Преимущества термоклеевого пистолета:

- быстрота схватывания – от 1 до 3 минут;

-

надежность шва практически не уступает другим видам соединений.

Поверхности, подлежащие склеиванию, должны быть очищены от загрязнений и обезжирены.

Труборезы

Виды труборезов:

Ножницы прецизионные с трещоточным механизмом (для труб до 42 мм диаметром) обладают лезвием из стали с зубчатой рейкой.

Ножницы для полипропиленовых труб

Труборез роликовый с храповым механизмом. Труба вкладывается в с-образную выемку и при смыкании рукоятей отсекается лезвием, расположенным напротив. Резка должна проводиться строго под углом в 90о. Отклонение в процессе резки приводит к деформации линии реза или даже к поломке ножниц.

Труборез для полипропиленовых труб роликовый

- Труборез аккумуляторный с небольшим электромотором, обеспечивающим большую скорость резки.

- Труборез гильотинный, который служит для порезки труб большого диаметра.

При отсутствии трубореза можно воспользоваться обычной ножовкой по металлу или по дереву, но тогда торцы необходимо тщательно зачистить от заусенцев. Также при резке нельзя допускать деформации трубы.

Зачистки

Для систем горячего водоснабжения и отопления рекомендуется применять армированные полипропиленовые трубы. Трубы, армированные стекловолокном, в зачистке не нуждаются, так как сетка находится между слоев полипропилена, воды не боится и с фитингом не контактирует. Алюминиевая фольга, используемая для армирования, должна быть удалена из места стыка до сварки. Алюминий при контакте с водой может вызвать электрохимические процессы, что приведет к разрушению армирующей пленки. В случае внешнего армирования алюминий помешает процессу сварки полипропиленовых элементов. Поэтому трубы, армированные алюминиевой фольгой, нуждаются в зачистке. Виды инструментов для зачистки:

- ручные – со съемными, несъемными рукоятками или рифлением;

- насадки для дрели.

Ручные зачистки и насадка на дрель

При небольших объемах работ по зачистке и отсутствию опыта лучше воспользоваться ручным инструментом.

- Для наружного слоя применяют муфты с ножами изнутри (материал – сталь инструментальная), так называемые шейверы. Диаметр инструмента подбирается под диаметр зачищаемой трубы. Часто используются двусторонние муфты, позволяющие выполнять работу с трубами двух различных диаметров.

Шейвер для полипропиленовых труб

- Для внутреннего слоя используют торцеватели. Ножи расположены с внутреннего торца. Нужно просто вставить трубу в инструмент, несколько раз провернуть и можно производить сварку.

Торцеватель для полипропиленовых труб

Удалять внутренний слой быстрее, ведь требуется снятие около 2 мм фольги. При снятии наружного слоя необходимо снимать около 2 см.

Насадка на дрель

Насадки на дрель отличаются от ручных зачисток стальным стержнем для установки в дрель, шуруповерт или перфоратор. Служат для удаления как внешнего, так и внутреннего армирующего слоя (расположение ножей определяет вид удаляемого слоя).

Этап второй. Сварка полипропиленовых труб

Для этой процедуры потребуются электрический лобзик (резка полипропилена) и специальное сварочное оборудование.

Шаг первый.

Пока аппарат разогревается, проводятся необходимые замеры, трубы размечаются и нарезаются.

Шаг второй.

Торцы изделий, которые планируется соединить между собой, тщательно зачищаются и обезжириваются.

Шаг третий.

С помощью карандаша отмечается глубина вхождения каждого изделия в гильзу. Характерно, что при этом должен оставаться минимум миллиметровый зазор, поэтому трубы не упираются в соединительную муфту фитинга.

Шаг четвертый.

ПП трубу с фитингом надеваются на гильзу в соответствии со сделанными отметками, причем нагрев всех элементов должен происходить одновременно.

Длительность нагрева зависит не только от диаметра изделий, но и от глубины сварки (об этом можно узнать из приведенной ниже таблицы).

Шаг пятый.

По истечении определенного срока изделия снимаются и соединяются, с незначительным усилием насаживаясь друг на друга. Запрещено при этом поворачивать элементы по осевой линии.

Шаг шестой.

На протяжении нескольких секунд после соединения выполняется первичная корректировка, далее элементы окончательно фиксируются.

Если в месте соединения не осталось никаких зазоров, то его (соединение) можно считать качественным.

Изготовление сварочного аппарата

Ввиду того что более-менее хороший стоит свыше тысячи рублей, дешевле взять его в аренду или сделать самому. Если было выбрано последнее, то для работы следует подготовить:

Последовательнос ть действий должна быть следующей.

Шаг первый.

С целью улучшения теплопередачи подошва утюга обрабатывается термальной пастой, затем фиксируется тефлоновая гильза. Расположение последней определяется заранее – широкой частью вверх или вниз.

Шаг второй.

Спиливается острый «носик» для более удобной работы возле стен.

Шаг третий.

Нагрев утюга проводится до тех пор, пока устройство не выключится во второй раз.

Шаг четвертый.

Хорошо, если утюг оборудован термодатчиком – это позволит с точностью определить температуру нагрева. Но есть и более простой способ – посредством свинца. Этот металл плавится при 230ᵒС и выше, что примерно совпадает с требуемой для сварки температурой.

Дальнейшая технология идентична описанной выше.

Необходимый инструмент

Выполнять сварку полипропиленовых труб своими руками этим приспособлением не сложно, и под силу каждому начинающему мастеру. Стоимость инструментов этой линейки составляет от восьми до четырнадцати тысяч рублей. Но, для разовой работы покупать такой аппарат не рекомендуют. Это экономически не оправдано. Лучше взять его в аренду в любой монтажной компании.

Аппарат для сварки пластиковых труб зачастую продают совместно с насадками разного диаметра, (чтобы была возможность состыковывать трубы различных сечений) покрытых тефлоном. Так же для работы нам понадобиться следующий инструмент.

- Резак для трубного сортамента. Этот инструмент тоже дополняет комплектацию описываемого устройства.

- Шейвер. Это приспособление предназначено для армирующей прослойки на усиленных трубных изделиях.

- Линейка.

- Средства, которыми выполняют обезжиривание.

- Фитинги.

- Хорошо подточенный нож.

- Маркер и ветошь.

- Напильник.

Как производится сварка

Если у Вас есть оборудование для работы (паяльник или пистолет), то сварка полипропиленовых армированных труб для воды легко осуществляется своими руками. Перед началом работы Вам нужно подготовить необходимые инструменты и приспособления, в том числе фитинги, насадки для сварочного инвертора, и т. д.

Пошаговая инструкция, как производится сварка полипропиленовых напорных труб большого диаметра и малого:

Для обрезки труб на определенные участки, используется специальный станок. Он позволяет обеспечить ровный срез с гладкой поверхностью. После этого поверхность зачищается и обезжиривается;

Нужно определить потребную температуру для сварки. Любой термический инструмент подобного использования нагревается до 260 градусов (температура плавления полипропиленовых и полиэтиленовых коммуникаций). Это позволяет обеспечить соединение частей коммуникаций встык

Очень важно знать оптимальную температуру, т. к

если перегреть трубопровод – то он расплавится и станет менее жестким, а если не догреть, то он не соединиться должным образом. Чтобы определить нужные данные понадобится таблица времени. По ней и толщине стенок определяется временной интервал нагрева в секундах. Также определенные параметры указываются в инструкции пользователя сварочного устройства;

Когда Вы включите сварочный аппарат, на нём загорится два индикатора. Практически любое приспособление оснащено датчиками включения и терморегулятора. После того как аппарат нагреется до нужной температуры, второй датчик отключится. В среднем время нагрева варьируется от 10 минут до 15;

Сварка производится встык. Отрезки соединяются фитингами и устанавливаются в отверстие для дальнейшего температурного воздействия. Использование фитингов возможно только на коммуникациях небольшого диаметра, при этом, сварка больших сечений осуществляется муфтами. Такая ручная пайка принципиально практически не отличается от инверторной технологии. Концы закрепляются в электромуфте, после чего нагреваются до нужной температуры;

Когда время нагрева прошло, индикатор включается, а после повторно отключается – это означает, что трубу пора доставать. При выемке старайтесь действовать аккуратно, т. к. теплый экопластик подвержен деформациям.

В зависимости от типа проводимых работ, Вам может понадобиться не только аппарат для сварки полипропиленовых труб, но и комплект насадок. Сама по себе сварочная машинка имеет довольно ограниченное количество диаметров, в то время как её область применения можно значительно расширить, если использовать насадки.

Фото — ручная пайка

Фото — ручная пайка

Если по определенным причинам классическая сварка полипропиленовых водопроводных труб не подходит, то есть еще одна технология: холодная стыковая. Эта методика основана на использовании специальных клеевых составов. Она подойдет как для обычных, так и для армированных стекловолокном водопроводов.

Пошаговая инструкция холодной сварки труб:

- Вам понадобится клей и специальная насадка к нему. Многие производители сразу продают продукцию с узкими «носиками», подходящими для обработки тонких пластиковых креплений;

- Перед началом склеивания производится зачистка поверхности стыка. Нужно устранить всю пыль и грязь, при необходимости наждачной бумагой снять заусеницы;

- После клей заливается в фитинг, в котором стыкуются два конца трубопровода. При помощи определенных химических элементов производится диффузия верхнего слоя пластика и коммуникации соединяются. Очень удобным является то, что так можно соединять отрезки под любым углом;

- Далее, соединение фиксируется на некоторое время в специальных центрах. Для этого также может использоваться самодельная установка. В среднем, нужно обеспечить статичность крепления на 1 день. По окончании работы, система снимается и осуществляется её монтаж.

Видео: пайка полипропиленовых труб

Сварочное оборудование и присадочные материалы

Для соединения полипропиленовых листов используют три сварочные технологии:

- Полифузионный монтаж – аналог контактной сварки.

- Монтаж с помощью экструдера.

- Монтаж с помощью строительного фена (воздушного пистолета).

И каждый вариант реализации техпроцесса предполагает использование особого комплекта оборудования.

Так, полифузионный монтаж реализуется с помощью особого аппарата, нагревающего и сдавливающего торцы заготовок. Причем температура сварки в данном случае не превышает 270 градусов, а сживающее усилие не превышает нескольких килограмм на квадратный сантиметр. Однако с помощью полифузионного станка можно получить и торцевое, и угловое сопряжение, гарантирующее высокую прочность и герметичность.

Экструдер работает по схеме сварочного полуавтомата. То есть, в разогретую зону сварки подается присадочная проволока, которая плавится при той же температуре в 270 градусов Цельсия. После остывания разогретых кромок и расплавленной проволоки образуется шов, соединяющий заготовки.

В последнем случае аппарат для сварки полипропилена, по сути, отсутствует. Его заменяют строительным феном. С помощью этого инструмента можно прогреть до 270 градусов и проволоку, и стыкуемые кромки. То есть, «воздушный пистолет» используется по схеме «газовой» сварки, играя роль горелки.

Присадочные материалы используются только в паре с экструдером или строительным феном. В данном случае роль присадки играет полипропиленовая проволока диаметром от 1 до 6 миллиметров. Причем проволока может быть и круглой и треугольной (в сечении).

Сварка полипропилена листового: как это делается

Сам процесс сварки экструдером полипропиленовых листов выглядит следующим образом:

- В самом начале нужно подготовить инструмент, присадочный материал и помещение. Инструмент подключается к розетке бытовой электросети, присадочная проволока вставляется в держак экструдера, а помещение очищается от строительной пыли.

- Далее следует заняться подготовкой стыкуемых кромок. Для этого листы укладывают на сварочный стол или любую другую ровную поверхность, а их кромки зачищаются мелкозернистой наждачной бумагой. Ведь шершавая поверхность обладает лучшими адгезионными свойствами, чем абсолютно гладкий лист.

- После подготовки кромок можно заняться свариванием, предварительно прогрев головку экструдера. Сам процесс похож на технологию сваривания плавким электродом. То есть, сварщик перемещает головку экструдера вдоль шва, заполняя стык расплавленным присадочным материалом. Подача проволоки в сварочную ванну регулируется автоматически или вручную.

Спустя 5-7 минут, от момента введения расплавленной проволоки в шов, сваренные листы можно использовать по назначению.

Ручные паяльники и фены

Ручная сварка полипропиленового листа, трубы или другой детали может быть реализована методом сплавления посредством паяльника, либо с помощью технического фена (экструдера).

Для облегчения процесса сплавления применяется специальный присадочный пруток, изготавливаемый из того же полипропилена.

Перед тем, как сваривать заготовки этим методом стыкуемые поверхности зачищаются мелкой шкуркой, устраняющей все имеющиеся неровности и обеспечивающей идеальное сопряжение.

Пруток для сварки полипропиленовых деталей сначала поступает в экструдер, где осуществляется его разогрев до требуемой температуры. И лишь после этого переходят непосредственно к сварке самих листовых заготовок методом их сжатия.

По завершении этой процедуры место соединения оставляют примерно на пять минут для того, чтобы оно смогло полностью остыть.

Поскольку работа с экструдером предполагает ручное управление – при его применении не всегда удаётся обеспечивать равномерность сжимающих усилий, что отражается на качестве шва.

Подведем итоги

Типичные ошибки при сварке, которые допускают новички:

Влажные и грязные стыки снижают качество соединения, они могут запачкаться при укладке на ровную поверхность, поэтому ее тоже очищают.

Неправильный выбор присадочного прутка, важно знать маркировку листа перед его покупкой. Буквенные символы обозначают тип полимера: БС (блочный слойный), В (вспененный), Г (гомогенизированный), М (монолитный), ПП (полимерный).

Неравномерность разогрева рабочей зоны и присадки, если пруток будет мягким, его сложно будет вдавливать между свариваемыми элементами, он будет выпячиваться, его будет легко вырвать

Если присадка холоднее листа, образуются морщины в месте шва.

Низкая или высокая скорость укладки присадки: при низкой будут образовываться нагары, при высокой шов будет стягиваться.

Чтобы проверить прочность соединения, охлаждённый шов разогревается горячим воздухом, тогда становятся заметны все дефекты.