Диаметр прутка для нарезания резьб. метрические резьбы. диаметры стержней и допуски на них под метрическую резьбу м3-м50, выполняемую плашками. диаметры сверл м1-м10 для высверливания отверстий под метрическую резьбу. нарезание резьб п

Содержание:

- Параметры отверстия

- Виды резьбы

- Какое сверло лучше использовать

- Методика нарезания

- Что это такое?

- Разновидности и параметры резьбы

- Диаметр отверстия под метрическую резьбу: таблица размеров по ГОСТ

- Технология нарезания резьбы в отверстиях

- Процесс нарезания

- Таблицы соответствия диаметра крепежа и размера отвертки (биты)

- Разновидности и сферы применения метчиков

- Приспособления

- Комбинированный инструмент

- Если что-то пошло не так или что делать со сломанным метчиком

- Параметры отверстия

- Выбор размера сверла

Параметры отверстия

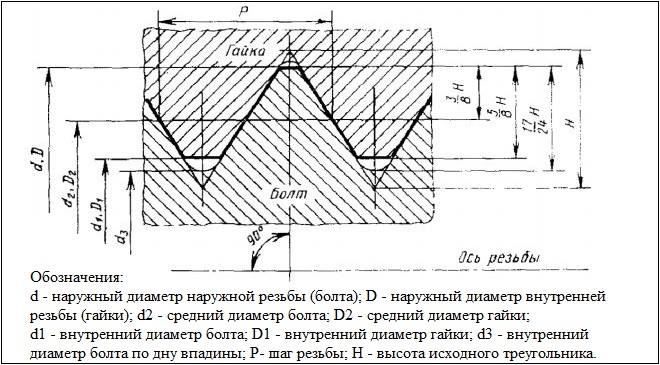

Различают следующие параметры резьбы:

- диаметры (внутренний, внешний и так далее);

- форму профиля, его высоту и угол;

- шаг и вхождение;

- прочие.

Условием соединения деталей между собой является полное совпадение показателей внешней и внутренней резьбы. В случае, если какая-то из них выполнена без соблюдения требований, то крепление будет ненадежным.

Внешняя резьба

Крепление может быть болтовым или шпилечным, которые кроме основных деталей включают в себя гайки и шайбы. В скрепляемых деталях перед соединением формируют отверстия, а затем проводят нарезание.

При сквозном выполнении диаметр отверстия должен быть на 5-10% больше размера болта или шпильки, тогда выполняется условие:

dотв = (1,05..1,10)×d, (1),

где d – номинальный диаметр болта или шпильки, мм.

Для определения размера отверстия второй детали расчет ведут так: из значения номинального диаметра (d) вычитают величину шага (Р) – полученный результат является искомым значением:

dотв = d — P, (2).

Результаты расчетов наглядно демонстрирует таблица диаметров отверстий под резьбу, составленная по данным ГОСТ 19257-73, для размеров 1-1,8 мм с малым и основным шагами.

| Диаметр номинальный, мм | Шаг, мм | Размер отверстия, мм |

| 1 | 0,2 | 0,8 |

| 1 | 0,25 | 0,75 |

| 1,1 | 0,2 | 0,9 |

| 1,1 | 0,25 | 0,85 |

| 1,2 | 0,2 | 1 |

| 1,2 | 0,25 | 0,95 |

| 1,4 | 0,2 | 1,2 |

| 1,4 | 0,3 | 1,1 |

| 1,6 | 0,2 | 1,4 |

| 1,6 | 0,35 | 1,25 |

| 1,8 | 0,2 | 1,6 |

| 1,8 | 0,35 | 1,45 |

Немаловажным параметром является глубина сверления, которая вычисляется из суммы таких показателей:

- глубины ввинчивания;

- запаса внешней резьбы ввинчиваемой детали;

- ее недореза;

- фаски.

При этом 3 последних параметра справочные, а первый вычисляется через коэффициенты учета материала изделия, которые равны для изделий из:

- стали, латуни, бронзы, титана – 1;

- чугунов серого и ковкого – 1,25;

- легких сплавов – 2.

Внутренняя резьба на муфте-бочонке

Таким образом, глубина ввинчивания составляет произведение коэффициента учета материала на номинальный диаметр, и выражается в миллиметрах.

Виды резьбы

внутренняя резьба на муфте-бочонке

внутренняя резьба на муфте-бочонке

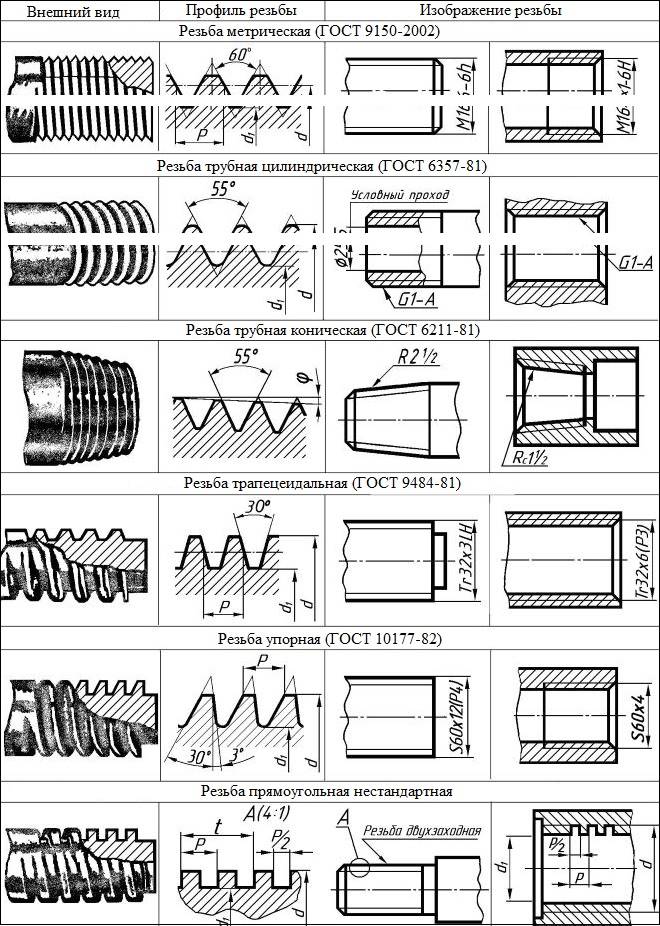

Различаются по основным характеристикам:

- системе исчисления диаметра (дюймовая, метрическая, другие);

- количество заходов (двух-, трех- или однозаходная);

- форма профиля (прямоугольный, трапециевидный, треугольный, круглый);

- направление вращения винта (левая или правая);

- размещение на детали (внутренняя или наружная);

- форма детали (конус или цилиндр);

- назначение (ходовая, крепежно-уплотнительная или крепежная).

Согласно перечисленным признакам выделяют следующие виды:

- цилиндрическая (MJ);

- метрическая и коническая (M, MK);

- трубная (G, R);

- Эдисона круглая (E);

- трапецеидальная (Tr);

- круглая для сантехнического крепежа (Kp);

- упорная (S, S45);

- дюймовая, в том числе цилиндрическая и коническая (BSW, UTS, NPT);

- нефтяного сортамента.

Какое сверло лучше использовать

Современная промышленность предлагает потребителям широкий выбор приспособлений для обработки различных поверхностей. Встречаются следующие сверла по металлу:

- Спиральные. Наиболее распространенный вид. Представляет собой инструмент цилиндрической формы, изготовленный из высококачественных материалов. Чаще всего используют быстрорежущую сталь. Максимальный диаметр буравчика может достигать 80 мм. Их используют на крупных металлообрабатывающих предприятиях.

- Ступенчатые. Имеют форму расширяющегося бура. Их нельзя использовать в качестве подготовительного инструмента перед применением метчика. Основная область использования – обработка тонколистового металла.

- Перовые. Универсальный инструмент. Особенность – наличие съемных режущих пластин. С их помощью можно получить отверстие идеальной формы. Перовые сверла – относительно недорогой инструмент. Их редко используют для сверления отверстий под нарезку. Основная сфера применения – исправление дефектов и перекосов.

- Удлиненные. Такая конструкция позволяет выполнить глухие или сквозные отверстия на значительной глубине. Эксплуатация таких приспособлений предусматривает использование смазочно-охлаждающей жидкости, которую подают по специальным каналам. На промышленных предприятиях используют буравчики для обработки сверхтвердых материалов.

- Центровочные. Относятся к токарным приспособлениям. Используются для сверления отверстий с целью дальнейшего закрепления заготовки в центрах.

Необходимо обращать внимание на класс точности. От этого параметра зависит чистота готового отверстия

Существует три класса точности:

- «В». Самый низкий класс. Позволяет оформлять отверстия с точностью до 15 квалитета.

- «В1». Инструмент повышенной чистоты. Показатель точности – до 14 квалитета.

- «А». Приспособление повышенной точности. Позволяет выполнять отверстия в диапазоне 10–13 квалитета. Отличаются высокой стоимостью.

А вы пользуетесь формулой подбора или предпочитаете руководствоваться вспомогательными таблицами? Напишите о вашем методе в блоке комментариев.

Резьбовое соединение по праву считается одним из наиболее надёжных средств соединения. В случаях, когда что-либо в доме внезапно ломается, большинству из нас в голову приходит мысль о том, что было бы неплохо закрепить отломившуюся часть с помощью болта. Кроме того, что резьбовое соединение максимально прочное и износостойкое, его также можно разбирать. Это довольно часто играет решающую роль, когда дело касается выбора типа соединения.

Резьбовое соединение по праву считается одним из наиболее надёжных средств соединения. В случаях, когда что-либо в доме внезапно ломается, большинству из нас в голову приходит мысль о том, что было бы неплохо закрепить отломившуюся часть с помощью болта. Кроме того, что резьбовое соединение максимально прочное и износостойкое, его также можно разбирать. Это довольно часто играет решающую роль, когда дело касается выбора типа соединения.

Обычно нарезание внутренней резьбы не относят к трудоёмким, сложным процессам, однако некоторые нюансы все же стоит учитывать. Прежде всего — необходимо чётко определить размеры отверстия под нарезание

Также очень важно правильно подобрать и приобрести качественные инструменты. В процессе важно пользоваться таблицей диаметров сверла под резьбу

Учитывайте тот факт, что каждому из типов резьбы соответствует определённый инструмент. Диаметр отверстия рассчитывается индивидуально.

Методика нарезания

Ручным метчиком проводить нарезку можно соблюдая следующие этапы:

- высверлить проем под резьбу соответствующих диаметра и глубины;

- провести его зенкование;

- закрепить метчик в держателе или воротке;

- выставить его перпендикулярно рабочей полости, в которой будет осуществляться нарезание;

- ввинчивать метчик с легким нажимом по часовой стрелке в отверстие, подготовленное заранее под нарезание резьбы;

- через каждый полуоборот выворачивать метчик назад, чтобы срезать стружку.

Система резьб

Для охлаждения и смазывания поверхностей в процессе резки важно использовать смазочные материалы: машинное мало, олифу, керосин и тому подобные. Неправильно подобранная смазка может привести к некачественному результату нарезки

Что это такое?

Сверло-метчик относится к режущим инструментам комбинированного типа. Этот инструмент объединяет 2 вида технологических операций в одну. Высверливание отверстия и нарезание резьбы со сверлом-метчиком происходит одновременно.

Свёрла-метчики в этом случае экономят время, которое понадобится на каждую операцию в отдельности. На массовом производстве с помощью комбинированных инструментов модернизируют операционные процессы, повышают производительность, сокращают время на достижение результатов. Уменьшается число специальных приспособлений, следовательно, понижается себестоимость продукта.

Разновидности и параметры резьбы

Параметрами, по которым резьбу разделяют на различные типы, являются:

- единицы исчисления диаметра (метрическая, дюймовая и др.);

- количество заходов ниток (одно-, двух- или трехзаходная);

- форма, в которой выполнены элементы профиля (треугольная, прямоугольная, круглая, трапециевидная);

- направление подъема витков (правая или левая);

- место размещения на изделии (наружная или внутренняя);

- форма поверхности (цилиндрическая или коническая);

- назначение (крепежная, крепежно-уплотнительная, ходовая).

Параметры метрической резьбы

В зависимости от вышеперечисленных параметров различают следующие виды резьбы:

- цилиндрическая, которая обозначается буквами MJ;

- метрическая и коническая, обозначаемые соответственно M и MK;

- трубная, для обозначения которой используются буквы G и R;

- с круглым профилем, названная в честь Эдисона и маркируемая буквой E;

- трапецеидальная, обозначаемая Tr;

- круглая, используемая для монтажа сантехнической арматуры, – Кр;

- упорная и упорная усиленная, маркируемые как S и S45 соответственно;

- дюймовая резьба, которая также может быть цилиндрической и конической, – BSW, UTS, NPT;

- используемая для соединения труб, монтируемых в нефтяных скважинах.

Диаметр отверстия под метрическую резьбу: таблица размеров по ГОСТ

Несмотря на то, что нарезание внутренней резьбы не относится к сложным технологическим операциям, существуют некоторые особенности подготовки к этой процедуре. Так, следует точно определить размеры подготовительного отверстия под нарезание резьбы, а также правильно подобрать инструмент, для чего используются специальные таблицы диаметров сверл под резьбу. Для каждого из типов резьбы необходимо использовать соответствующий инструмент и рассчитывать диаметр подготовительного отверстия.

Диаметр резьбы и проходное отверстие должны соответствовать стандартам, иначе канавки выйдут слишком маленькие и резьбовое соединение будет ненадежным

Технология нарезания резьбы в отверстиях

Перед началом формирования резьбовых канавок с помощью инструмента сверлится отверстие. В зависимости от конструктивных особенностей оно может быть сквозным или глухим. Сверло сконструировано так, что винтовая поверхность выводит основную часть стружки. Но следует помнить, что внутри может оставаться определенная часть остатков от сверления. Поэтому, если позволяет масса и внешние параметры, производят вытряхивание на специальные уловители.

На громоздких изделиях подобные операции выполнить трудно, поэтому выдувают струей сжатого воздуха.

Внимание! Органы зрения и дыхания должны быть защищены от продуктов, которые могут оказаться внутри отверстий. Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу

Самое простое – это воспользоваться формулой:

Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу. Самое простое – это воспользоваться формулой:

Dотв = 0,8·М, мм,

здесь Dотв – диаметр отверстия, мм;М – размер метрической резьбы по номеру.

Для большинства металлов подобное определение будет достаточным. Возможно, потребует приложить несколько большее усилие при выполнении работы, но результат будет удовлетворительным.

Например, для М6 нетрудно подсчитать по приведенной формуле требуемое значение сверла по металлу. Оно получится равным Dотв = 6 · 0,8 =4,8 мм.

Для более точного определения используют специальные таблицы.

Таблица 1: Размеры отверстий для нарезания метрической резьбы

| Номи-нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре-тический внутрен-ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен-дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре-тический внутрен-ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен-дуемый диаметр сверла, мм | |

| М4 | 0,70 | 3,393 | 3,323 | 3,3 | 0,50 | 3,567 | 3,517 | 3,5 |

| М5 | 0,80 | 4,307 | 4,227 | 4,2 | 0,50 | 4,567 | 4,517 | 4,5 |

| М6 | 1,00 | 5,133 | 5,033 | 5,0 | 0,75 | 5,350 | 5,275 | 5,3 |

| М7* | 1,00 | 6,133 | 6,033 | 6,0 | 0,80 | 6,307 | 6,227 | 6,2 |

| М8 | 1,25 | 6,917 | 6,792 | 6,8 | 1,00 | 7,133 | 7,033 | 7,0 |

| М9* | 1,25 | 7,917 | 7,792 | 7,8 | 1,00 | 8,133 | 8,033 | 8,0 |

| М10 | 1,50 | 8,700 | 8,550 | 8,6 | 1,25 | 8,917 | 8,792 | 8,8 |

| М11* | 1,50 | 9,700 | 9,550 | 9,6 | 1,00 | 10,133 | 10,033 | 10,0 |

| М12 | 1,75 | 10,484 | 10,309 | 10,3 | 1,50 | 10,700 | 10,550 | 10,6 |

| М13* | 1,75 | 11,484 | 11,309 | 11,3 | 1,50 | 11,700 | 11,550 | 11,6 |

| М14 | 2,00 | 12,267 | 12,067 | 12,1 | 1,50 | 12,700 | 12,550 | 12,6 |

| М15* | 2,00 | 13,267 | 13,067 | 13,1 | 1,75 | 13,484 | 13,309 | 13,3 |

| М16 | 2,50 | 13,834 | 13,584 | 13,6 | 1,50 | 14,700 | 14,550 | 14,6 |

| М18 | 2,50 | 15,834 | 15,584 | 15,6 | 1,50 | 16,700 | 16,550 | 16,6 |

| М20 | 2,50 | 17,834 | 17,584 | 17,6 | 1,50 | 18,700 | 18,550 | 18,6 |

| М22 | 2,50 | 19,834 | 19,584 | 19,6 | 2,00 | 20,267 | 20,067 | 20,1 |

| М24 | 3,00 | 21,400 | 21,100 | 21,1 | 2,00 | 22,267 | 22,067 | 22,1 |

| М25* | 3,00 | 22,400 | 22,100 | 22,1 | 2,00 | 23,267 | 23,067 | 23,1 |

| М27 | 3,00 | 24,400 | 24,100 | 24,1 | 2,00 | 25,267 | 25,067 | 25,1 |

| М30 | 3,50 | 26,967 | 26,617 | 26,6 | 2,50 | 27,834 | 27,584 | 27,6 |

| М33 | 3,50 | 29,967 | 29,617 | 29,6 | 2,50 | 30,834 | 30,584 | 30,6 |

| М36 | 4,00 | 32,534 | 32,134 | 32,1 | 3,00 | 33,400 | 33,100 | 33,1 |

| М39 | 4,00 | 35,534 | 35,134 | 35,1 | 3,00 | 36,400 | 36,100 | 36,1 |

| М40* | 4,00 | 36,534 | 36,134 | 36,1 | 3,00 | 37,400 | 37,100 | 37,1 |

| М42 | 4,50 | 38,100 | 37,650 | 37,7 | 3,50 | 38,967 | 38,617 | 38,6 |

| М45 | 4,50 | 41,100 | 40,650 | 40,7 | 3,50 | 41,967 | 41,617 | 41,6 |

| М48 | 5,00 | 43,667 | 43,167 | 43,2 | 4,00 | 44,534 | 44,134 | 44,1 |

* – специальные типы резьбы.

Таблица 2: Размеры отверстий для нарезания дюймовой резьбы

| Номи-нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре-тический внутрен-ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен-дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре-тический внутрен-ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен-дуемый диаметр сверла, мм | |

| 1/16″ | 0,40 | 1,203 | 1,163 | 1,2 | 0,30 | 1,328 | 1,298 | 1,3 |

| 1/12″ | 0,50 | 1,636 | 1,586 | 1,6 | 0,45 | 1,727 | 1,682 | 1,7 |

| 1/8″ | 0,60 | 2,598 | 2,538 | 2,5 | 0,50 | 2,742 | 2,692 | 2,7 |

| 1/10″ | 0,65 | 1,915 | 1,850 | 1,9 | 0,55 | 2,063 | 2,008 | 2,0 |

| 1/6″ | 0,70 | 3,561 | 3,491 | 3,5 | 0,50 | 3,753 | 3,703 | 3,7 |

| 3/16″ | 1,00 | 3,801 | 3,701 | 3,7 | 0,80 | 4,069 | 3,989 | 4,0 |

| 1/4″ | 0,75 | 5,629 | 5,554 | 5,6 | 0,75 | 5,700 | 5,625 | 5,6 |

| 5/16″ | 0,95 | 7,024 | 6,929 | 6,9 | 0,80 | 7,244 | 7,164 | 7,2 |

| 3/8″ | 1,10 | 8,468 | 8,358 | 8,4 | 0,95 | 8,702 | 8,607 | 8,6 |

| 7/16″ | 1,30 | 9,863 | 9,733 | 9,7 | 1,10 | 10,159 | 10,049 | 10,0 |

| 1/2″ | 1,55 | 11,210 | 11,055 | 11,1 | 1,34 | 11,539 | 11,405 | 11,4 |

| 9/16 | 1,60 | 12,750 | 12,590 | 12,6 | 1,40 | 13,074 | 12,934 | 12,9 |

| 3/4″ | 1,65 | 17,464 | 17,299 | 17,3 | 1,50 | 17,750 | 17,600 | 17,6 |

| 1″ | 2,54 | 22,959 | 22,705 | 22,7 | 1,89 | 23,762 | 23,573 | 23,6 |

| 1 1/4″ | 3,25 | 28,627 | 28,302 | 28,3 | 2,80 | 29,324 | 29,044 | 29,0 |

| 1 1/2″ | 4,25 | 34,015 | 33,590 | 33,6 | 3,72 | 34,876 | 34,504 | 34,5 |

| 1 3/4″ | 5,20 | 39,452 | 38,932 | 38,9 | 4,35 | 40,680 | 40,245 | 40,2 |

| 2″ | 6,34 | 44,707 | 44,073 | 44,1 | 5,64 | 45,913 | 45,349 | 45,3 |

Процесс нарезания

диаметры отверстий для резьбы в зависимости от вида металла

диаметры отверстий для резьбы в зависимости от вида металла

Перед тем, как приступить к нарезке, следует с помощью свёрл проделать в заготовке отверстие. Диаметр отверстия от сверла должен совпадать с внутренним размером резьбы. Когда размер сделанного свёрлами отверстия подобран неправильно, можно сломать инструмент или канавки получатся некачественными.

Например, при нарезке М5 (диаметр канавки составляет 5 мм) следует выбирать сверло под отверстие 4,2 миллиметра. Для нарезания М4 диаметр сверла должен составлять 3,3 миллиметра, а перед работой метчиком М6 предварительно выполняется отверстие сверлом 5 мм. Вычисляется этот показатель с учетом шага резьбы. Шаг можно вычислить математически, но на практике прибегают к таблицам соответствия, где для метчика М5 шаг составляет 0,8, для М4 этот показатель составляет 0,7, для М6 — 1. Из диаметра вычитаем показатель шага и получаем нужный диаметр сверла. При работе с хрупкими металлами, например, чугуном, диаметр сверла следует уменьшить на 0,1 мм по сравнению с рекомендованным в таблице размером.

Формула вычисления диаметра отверстия при работе с трехпроходными метчиками:

До=Дм * 0,8;

здесь: Дм — диаметр метчика.

| Тип | Диаметр | Шаг |

| М1 | 0,75 | 0,25 |

| М1,2 | 0,95 | 0,25 |

| 1,4 | 1,1 | 0,3 |

| 1,7 | 1,3 | 0,36 |

| 2,6 | 1,6 | 0,4 |

| 2,8 | 1,9 | 0,4 |

| М3 | 2,1 | 0,46 |

| М3 | 2,5 | 0,5 |

| М4 | 3,3 | 0,7 |

| М5 | 4,1 | 0,8 |

| М6 | 4,9 | 1 |

| М8 | 6,7 | 1,25 |

| М10 | 8,4 | 1,5 |

Таблица 1. Соответствие диаметров резьбы и подготовительного отверстия

Перед началом работы метчик вставляют в квадратный хвостовик — вороток. Воротки могут быть обычными или с трещоткой. Резьба выполняется аккуратно, первый проход делают метчиком №1 до конца

Особое внимание необходимо обратить на направление движения: только по часовой стрелке, при этом необходимо приложить некоторое усилие. Выполняется так: 1\2 оборота по ходу чередуется с 1\4 оборота против хода винта для разрушения стружки

| Резьба в дюймах | Наружный Д, мм | Диаметр, в мм | Шаг, мм |

| 1\8″ | 2,095 | 0,74 | 1,058 |

| 1\4″ | 6,35 | 4,72 | 1,27 |

| 3\16″ | 4,762 | 3,47 | 1,058 |

| 5\16″ | 7,938 | 6,13 | 1,411 |

| 7\16″ | 11,112 | 8,79 | 1,814 |

| 3\8″ | 9,525 | 7,49 | 1,588 |

Таблица 2. Диаметры отверстия под дюймовые резьбы

Таблицы соответствия диаметра крепежа и размера отвертки (биты)

Для качественной и уверенной работы с крепежом, имеющим внутренний шлиц, важно правильно подобрать инструмент – ручную отвертку или биту для шуруповерта. Размер рабочего профиля инструмента должен точно соответствовать размеру рабочего профиля в шляпке метиза

Размер рабочего профиля инструмента должен точно соответствовать размеру рабочего профиля в шляпке метиза.

Самые распространенные саморезы, шурупы и винты чаще всего имеют прямой или крестовый шлиц, размер которого напрямую связан с диаметром ножки крепежа.

Ниже приведены таблицы соответствия диаметра метиза и размера отвертки (биты).

Винты

1. Винты с низкой цилиндрической головкой и прямым шлицем DIN 84, ГОСТ 1491-80, EN ISO 1207.

Таблица 1

| Диаметр винта, d, мм | М1,2 | М1,4 | М1,6 | М1,8 | М2 | М2,5 | М3 | М3,5 | М4 | М5 | М6 | М8 | М10 |

| Диаметр головки, dk, мм | 2,3 | 2,6 | 3 | 3,4 | 3,8 | 4,5 | 5,5 | 6 | 7 | 8,5 | 10 | 13 | 16 |

| Ширина шлица, n, мм | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,2 | 1,6 | 2,0 | 2,5 |

| Размер отвертки SL, мм | 0,3х2,0 | 0,4х2,5 | 0,5х3 | 0,6х3,5 | 0,8х4 | 1х5,5 | 1,2х6,5 | 1,2х8 | 1,6х10 | 2х12 | 2,5х14 |

2. Винты с прямым шлицем с цилиндрической скругленной головкой DIN 85, ГОСТ 17473-80, EN ISO 1580.

Таблица 2

| Диаметр винта d, мм | М1,6 | М2 | М2,5 | М3 | М3,5 | М4 | М5 | М6 | М8 | М10 |

| Диаметр головки dk, мм | 3 | 4 | 5 | 6 | 7 | 8 | 10 | 12 | 16 | 20 |

| Ширина шлица n, мм | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,2 | 1,6 | 2 | 2,5 |

| Размер отвертки SL, мм | 0,4х2,5 | 0,5х3 | 0,6х3,5 | 0,8х4 | 1х5,5 | 1,2х6,5 | 1,2х8 | 1,6х10 | 2х12 | 2,5х14 |

3. Винты потайной головкой и полупотайной головкой и прямым шлицем: ГОСТ 17475-80, DIN 963, EN ISO 2009, DIN 964, EN ISO 2010, ГОСТ 17474-80.

Таблица 3

| Диаметр винта d, мм | М1,2 | М1,4 | М1,6 | М1,8 | М2 | М2,5 | М3 | М3,5 | М4 | М5 | М6 | М8 | М10 |

| Диаметр головки dk, мм | 2,3 | 2,6 | 3 | 3,4 | 3,8 | 4,7 | 5,6 | 6,5 | 7,5 | 10 | 9,2 | 14,7 | 18 |

| Ширина шлица n, мм | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 | 0,8 | 0,8 | 1,0 | 1,2 | 1,2 | 2 | 2,5 |

| Размер отвертки SL, мм | 0,3х2 | 0,4х2,5 | 0,5х3 | 0,6х3,5 | 0,8х4 | 1х5,5 | 1,2х8 | 1,6х10 | 2х12 | 2,5х14 |

4. Винты установочные под шлицевую отвертку с цилиндрическим концом (цапфой) и плоским концом: DIN 417, EN ISO 7435, DIN 427, EN ISO 2342.

Таблица 4

| Диаметр резьбы d, мм | М2.5 | М3 | М3.5 | М4 | М5 | М6 | М8 | М10 | М12 |

| Ширина шлица n, мм | 0,4 | 0,4 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 | 2 |

| Размер биты SL, мм | 0,4х2 | 0,4х2 | 0,4х2,5 | 0,6х3 | 0,8х4 | 1,0х5 | 1,2х6.5 | 1,6х8 | 1,6х8 |

Саморезы по металлу

1. Саморезы (шурупы) по металлу с полукруглой (цилиндрической) головкой и прямым шлицем DIN 7971, EN ISO 1481.

Таблица 5

| Диаметр самореза d, мм | 2,2 | 2,9 | 3,5 | 3,9 | 4,2 | 4,8 | 5,5 | 6,3 |

| Диаметр головки dk, мм | 4,2 | 5,6 | 6,9 | 7,5 | 8,2 | 9,5 | 10,8 | 12,5 |

| Ширина шлица n, мм | 0,6 | 0,8 | 1 | 1 | 1,2 | 1,2 | 1,6 | 1,6 |

| Размер биты SL, мм | 0,6х3,5 | 0,8х4 | 1х5,5 | 1х5,5 | 1,2х8 | 1,2х8 | 1,6х10 | 1,6х10 |

2. Саморезы для листового металла с потайной и полупотайной головкой и прямым шлицем: DIN 7972, EN ISO 1482, DIN 7973, EN ISO 1483.

Таблица 6

| Диаметр самореза d, мм | 2,2 | 2,9 | 3,5 | 3,9 | 4,2 | 4,8 | 5,5 | 6,3 |

| Диаметр головки dk, мм | 4,3 | 5,5 | 7,3 | 7,5 | 8,4 | 9,5 | 10,8 | 12,4 |

| Ширина шлица n, мм | 0,5 | 0,8 | 1,0 | 1,0 | 1,2 | 1,2 | 1,6 | 1,6 |

| Размер биты SL, мм | 0,5х3 | 0,8х4 | 1,0х5,5 | 1,0х5,5 | 1,2х8 | 1,2х8 | 1,6х10 | 1,6х10 |

Саморезы для листового металла

1. Саморезы с полукруглой головкой под крестообразную отвертку (биту) PH и PZ: DIN 7981, ГОСТ 10621-80, EN ISO 7049.

2. Саморезы потайные под крестообразную отвертку (биту) PH и PZ: DIN 7982, ГОСТ 10619-80, EN ISO 7050.

3. Саморезы полупотайные под крестом PH и PZ: DIN 7983, ГОСТ 10620-80, EN ISO 7051.

Таблица 9

| Диаметр резьбы самореза, мм | 2,2 | 2,9 | 3,5 | 3,9 | 4,2 | 4,8 | 5,5 | 6,3 |

| Размер (номер) крестовой отвертки | 1 | 1 | 2 | 2 | 2 | 2 | 3 | 3 |

Шурупы по дереву

1. Шурупы с полукруглой головкой, шлиц PH, PZ: DIN 7996.

2. Шурупы с потайной и полупотайной головкой, шлиц PH, PZ: DIN 7997, DIN 7995.

Таблица 10

| Размер резьбы шурупа, мм | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6 | 7 | 8 |

| Размер (номер) крестовой отвертки | 1 | 1 | 2 | 2 | 2 | 2 | 3 | 3 | 3 | 4 |

3. Универсальные саморезы по дереву, гипсокартону со шлицем PH и PZ (черные, желтые, оцинкованные)

Таблица 11

| Диаметр резьбы, A, мм | 2,5 | 3,0 | 3,5 | 3,8 | 4,2 | 4,5 | 4,8 | 5,0 | 6,0 |

| Размер отвертки (биты) Ph/PZ, номер | 1 | 1 | 2 | 2 | 2 | 2 | 2 | 2 | 3 |

Таблица 1. Размеры кровельных саморезов по металлу с острым наконечником

| 4,2×13 | 13,0 | 7,1 | 10,6 – 11,4 | 3,2 | 4,05 – 4,3 | 1,66 |

| 4,2×14 | 14,0 | 1,73 | ||||

| 4,2×16 | 16,0 | 1,89 | ||||

| 4,2×19 | 19,0 | 2,04 | ||||

| 4,2×25 | 25,0 | 2,45 | ||||

| 4,2×32 | 32,0 | 2,87 | ||||

| 4,2×41 | 41,0 | 3,60 | ||||

| 4,2×48 | 48,0 | 3,78 | ||||

| 4,2×51 | 51,0 | 3,87 |

Таблица 2. Размеры кровельных саморезов по металлу с сверлом

| 4,2×13 | 13,0 | 7,1 | 10,6 – 11,4 | 3,2 | 4,08 – 4,22 | 4,5-5,8 | 3,35-3,5 | 1,85 |

| 4,2×14 | 14,0 | 1,87 | ||||||

| 4,2×16 | 16,0 | 2,05 | ||||||

| 4,2×19 | 19,0 | 2,26 | ||||||

| 4,2×25 | 25,0 | 2,61 | ||||||

| 4,2×32 | 32,0 | 3,05 | ||||||

| 4,2×41 | 41,0 | 3,71 | ||||||

| 4,2×51 | 51,0 | 4,10 |

Разновидности и сферы применения метчиков

Нарезание внутренней резьбы может выполняться вручную или с использованием станков различного типа (сверлильных, токарных и др.). Рабочими инструментами, которые выполняют основную работу по нарезанию внутренней резьбы, являются машинно-ручные или машинные метчики.

На различные виды метчики делят в зависимости от целого ряда параметров. Общепринятыми считаются следующие принципы классификации метчиков.

- По способу приведения во вращение различают машинно-ручные и машинные метчики, при помощи которых осуществляется нарезка внутренней резьбы. Машинно-ручные метчики, оснащенные квадратным хвостовиком, используют в комплекте со специальным приспособлением с двумя ручками (это так называемый вороток, держатель метчиков). При помощи такого приспособления метчик приводится во вращение и нарезает резьбу. Нарезка резьбы метчиком машинного типа осуществляется на металлорежущих станках различного типа, в патроне которых такой инструмент и фиксируется.

- По способу, которым нарезают внутреннюю резьбу, различают универсальные (проходные) и комплектные метчики. Рабочая часть первых разделена на несколько участков, каждый из которых отличается от остальных своими геометрическими параметрами. Участок рабочей части, который первым начинает взаимодействовать с обрабатываемой поверхностью, выполняет черновую обработку, второй – промежуточную, а третий, расположенный ближе к хвостовику, – чистовую. Для нарезки резьбы комплектными метчиками требуется использование нескольких инструментов. Так, если комплект состоит из трех метчиков, то первый из них предназначен для выполнения черновой обработки, второй – для промежуточной, третий – для финишной. Как правило, комплект метчиков для нарезания резьбы определенного диаметра включает в себя три инструмента, но в отдельных случаях, когда обработке подвергаются изделия, изготовленные из особо твердого материала, могут использоваться наборы, состоящие из пяти инструментов.

- По типу отверстия, на внутренней поверхности которого необходимо нарезать резьбу, различают метчики для сквозных и глухих отверстий. Инструмент для обработки сквозных отверстий характеризуется удлиненным конусным кончиком (заходом), который плавно переходит в рабочую часть. Такую конструкцию чаще всего имеют метчики универсального типа. Процесс нарезания внутренней резьбы в глухих отверстиях осуществляется метчиками, конусный кончик которых срезан и выполняет функцию простейшей фрезы. Такая конструкция метчика позволяет нарезать с его помощью резьбу на всю глубину глухого отверстия. Для нарезания резьбы данного типа, как правило, используется комплект метчиков, приводимых во вращение вручную, при помощи воротка.

- По конструкции рабочей части метчики могут быть с прямыми, винтовыми или укороченными стружкоотводящими канавками. Следует иметь в виду, что использовать метчики с канавками различного типа можно для нарезания резьбы в изделиях из относительно мягких материалов – углеродистых, низколегированных стальных сплавов и др. Если же резьбу необходимо нарезать в деталях, изготовленных из очень твердых или вязких материалов (нержавеющих, жаропрочных сталей и др.), то для этих целей используют метчики, режущие элементы которых располагаются в шахматном порядке.

Хороший метчик сделан из качественной инструментальной стали, выглядит аккуратно и имеет ровно проточенные витки и канавки

Метчики, как правило, применяются для нарезания метрической резьбы, но есть инструменты, с помощью которых нарезают трубную и дюймовую внутреннюю резьбу. Кроме того, различаются метчики и по форме своей рабочей поверхности, которая может быть цилиндрической или конической.

Приспособления

Ручные или автоматические способы нарезания обеспечивают результаты различных классов точности и шероховатости. Так, основным инструментом остается метчик, представляющий собой стержень с режущими кромками.

- ручными, для выполнения метрической (М1-М68), дюймовой – ¼-2 ʺ , трубной – 1/8-2 ʺ ;

- машинно-ручными – насадки на сверлильные и прочие станки, используются для тех же размеров, что и ручные;

- гаечными, которые позволяют нарезать сквозной вариант для тонких деталей, с номинальными размерами 2-33 мм.

- Под нарезание метрической резьбы используют комплект стержней – метчиков:

- черновой, имеющий удлиненную заборную часть, состоящую из 6-8 витков, и маркирующийся одной риской у основания хвостовика;

- средний – с заборной частью средней длины в 3,5-5 витков, и маркировкой в виде двух рисок;

- чистовой имеет заборную часть всего в 2-3 витка, без рисок.

Контроль допуска расположения метрической резьбы

При ручной нарезке, если шаг превышает 3 мм, то используют 3 метчика. Если шаг изделия менее 3 мм – достаточно двух: чернового и чистового.

Метчики, применяемые к малой метрической резьбе (М1-М6), имеют 3 канавки, по которым отводится стружка, и усиленный хвостовик. В конструкции остальных – 4 канавки, а хвостовик проходной.

Диаметры всех трех стержней под метрическую резьбу увеличиваются от чернового к чистовому. Последний стержень под резьбу должен иметь диметр равный ее номинальному.

Метчики крепятся в специальные приспособления – держатель инструментов (если он небольшого размера) или вороток. С помощью них осуществляется вворачивание режущего стержня в отверстие.

Подготовку отверстий к нарезке проводят с помощью сверл, зенкеров и токарных станков. Сверлением его образуют, а зенкерованием и растачиванием увеличивают его ширину и повышают качество поверхности. Приспособления используются для цилиндрических и конических форм.

Сверло представляет собой металлический стержень, состоящий из цилиндрического хвостовика и винтовой режущей кромки. К их основным геометрическим параметрам относятся:

- угол винтового подъема, как правило, составляющий 27°;

- угол заострения, который может быть 118° или 135°.

Зенкеры для цилиндрических форм называют цековками. Они представляют собой металлические стержни с двумя, закрученными в спираль резцами и неподвижной направляющей цапфой, чтобы ввести зенкер в полость.

Комбинированный инструмент

Кроме обычных метчиков и сверл на практике применяют особые комбинации. С их помощью досверливается отверстие до нужного размера. Этот же прибор нарезает резьбу. Для легких сплавов, а также низкоуглеродистой стали подобные устройства применяют не только мастера в собственных мастерских. Их используют на крупных предприятиях, где приходится изготавливать разные изделия серийно.

Комбинированный метчик-сверло

Подобный инструмент применяют, когда требуется незначительно увеличить диаметр в заготовках. Подобные операции часто приходится выполнять при работе с отливками. Там уже имеются отверстия, получаемые за счет стержневых смесей. Но они часто не обладают требуемой формой и размерами. Применив метчик-сверло, выполнят сразу две операции.

Широкое применение на производстве и в домашнем хозяйстве электрических шуруповертов привело к созданию специальных сверл-метчиков и для этого удобного инструмента. Можно приобрести целые наборы.

Сверло-метчик для шуруповерта

Производители пишут, что подобные изделия лучше применять для пластиков и алюминиевых сплавов. На самом деле при наличии смазки подобные инструменты неплохо справляются с конструкционными сталями с невысоким содержанием углерода.

На большинстве крупных предприятий процедура нарезания резьб максимально механизирована. Используют специальные машинные метчики. Их отличает длинный хвостовик, а также наличие не только гребенок врезания. Тут присутствует и калибрующая часть.

Видео: как подобрать сверло под нарезку резьбы метчиком?

Если что-то пошло не так или что делать со сломанным метчиком

Метчик, как и любой другой инструмент, не вечен и подвержен естественному износу и старению. Чтобы это не случилось раньше времени, следует соблюдать вышеизложенные рекомендации. Самые распространенные причины, приводящие к поломке:

- Перекос.

- Слишком маленькое отверстие.

- Излишние усилия, прикладываемые к воротку.

- Несоблюдение правила обратного пол-оборота после каждого полного оборота воротка.

Сломанный метчик

Не надо торопиться, стараться прогнать резьбу побыстрее или пытаться пропустить метчик из набора. Все это обернется большим потерями времени при извлечении сломанного инструмента и при повторном прохождении резьбы.

Параметры отверстия

Резьбу различают по следующим характеристикам:

- Единица измерения. На территории страны используют преимущественно метрическую систему исчисления. Дюймовыми значениями пользовались в трубной промышленности.

- Шаг резьбы и количество заходов ниток. Нестандартные параметры используются в автомобильной и станкостроительной промышленности.

- Форма профиля. Фигуры отличаются по типу нарезки. Существуют элементы треугольной, прямоугольной, трапециевидной и круглой формы.

- Направление витков. Различают право- и левосторонние нарезки.

- Вид. Наружная или внутренняя.

- Тип поверхности. Он может быть цилиндрическим или коническим.

Основным условием качественного соединения является соответствие показателей внешней и внутренней резьбы. Если один из параметров не совпадает, крепление будет ненадежным.

Глубина сверления – один из самых важных показателей. При расчете необходимо учитывать следующие факторы:

- глубину ввинчивания резьбового элемента;

- величину наружной нарезки;

- наличие и параметры фаски.

Для расчета глубины ввинчивания необходимо учитывать тип обрабатываемого материала. Для стали, титана, бронзы и латуни никакие поправки не нужны, а вот для серого и ковкого чугуна применяют повышающий коэффициент 1,25. Для легких сплавов этот показатель еще выше – его увеличивают в два раза.

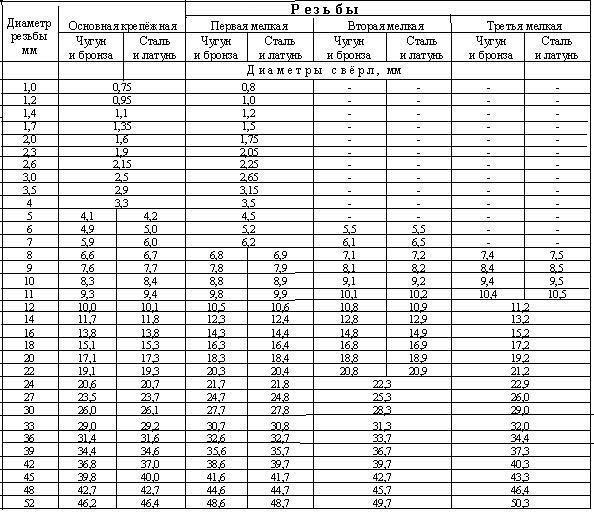

Выбор размера сверла

Диаметр сверла для отверстия под метрическую резьбу определяется так же формуле (2), с учетом ее основных параметров.

Стоит отметить, что при нарезке в пластичных материалах, таких как сталь или латунь, происходит повышение витков, потому необходимо под резьбу выбирать диаметр сверла больший, чем для хрупких материалов, таких как, чугун или бронза.

На практике размеры сверл, как правило, немного меньше нежели необходимое отверстие. Так, в таблице 2 показаны соотношение номинального и наружного резьбовых диаметров, шага, диаметров отверстия и сверла для него под нарезание метрической резьбы.

Таблица 2. Соотношение основных параметров метрической резьбы с нормальным шагом и диаметров отверстия и сверла

| Номинальный диаметр, мм | Наружный диаметр, мм | Шаг, мм | Наибольший диаметр отверстия, мм | Диаметр сверла, мм |

| 1 | 0,97 | 0,25 | 0,785 | 0,75 |

| 2 | 1,94 | 0,4 | 1,679 | 1,60 |

| 3 | 2,92 | 0,5 | 2,559 | 2,50 |

| 4 | 3,91 | 0,7 | 3,422 | 3,30 |

| 5 | 4,9 | 0,8 | 4,334 | 4,20 |

| 6 | 5,88 | 1,0 | 5,153 | 5,00 |

| 7 | 6,88 | 1,0 | 6,153 | 6,00 |

| 8 | 7,87 | 1,25 | 6,912 | 6,80 |

| 9 | 8,87 | 1,25 | 7,912 | 7,80 |

| 10 | 9,95 | 1,5 | 8,676 | 8,50 |

Как видно из таблицы, существует некий размерный предел, который рассчитан с учетом допусков для резьбы.

Размер сверла при этом значительно меньше, чем отверстие. Так, например, под резьбу М6, наружный диаметр которой 5,88 мм, а ее наибольшее значение отверстия не должно превышать 5,153 мм, стоит использовать сверло на 5 мм.

Отверстие под резьбу М8 с наружным диаметром 7,87 мм составит только 6,912 мм, значит, для него сверло будет 6,8 мм.

Качество резьбы зависит от множества факторов при ее нарезании: от выбора инструмента до правильно рассчитанного и подготовленного отверстия. Слишком малое оно приведет к повышенной шероховатости и даже поломке метчика. Большие усилия, приложенные к метчику – способствуют несоблюдению допусков и, как результат, не выдерживаются размеры.